电路板板表面起泡实际上是板表面附着力差的问题。进一步延伸的是板材表面的表面质量,包括两个方面:

1.板面清洁度;表面微观粗糙度(或表面能)。

电路板上的所有板表面起泡问题都可以概括为上述原因。

涂层之间的结合力差或太低,在后续的生产、加工和组装过程中难以干燥。它可以抵抗生产和添加过程中产生的涂层应力、机械应力和热应力,导致涂层之间不同程度的分离。

生产和加工过程中可能导致板材表面质量差的一些因素总结如下:

基板加工中的问题:

特别是对于一些薄基材(一般小于0.8mm),由于基材刚性差,不适合用刷板机刷板。

这样,在基材的生产和加工过程中,可能无法有效去除经过特殊处理以防止板表面铜箔氧化的保护层。虽然该层很薄,刷板很容易去除,但很难采用化学处理。因此,在生产和加工过程中要注意控制,以免造成板材表面铜箔与化学铜之间附着力差造成的板材表面起泡问题。问题是,当薄内层变黑时,也会出现一些问题,如变黑和褐变不良、颜色不均、局部黑色褐变不良。

2.板材表面加工(钻孔、层压、铣边等)造成的油渍或其他液体污染、灰尘污染和表面处理不良。

3.铜刷板不良:

铜沉积前磨盘压力过大,导致孔口变形,孔口铜箔角基被刷到孔口泄漏的基材上。这样,在铜沉积、电镀、喷锡和焊接过程中,会导致孔口起泡现象。即使刷板不会导致基材泄漏,厚重的刷板也会增加孔口铜的粗糙度。因此,铜箔在微腐蚀粗化过程中很容易产生过度粗化,这种情况也会存在。因此,应注意加强对刷板工艺的控制,通过磨损痕迹试验和水膜试验将刷板工艺参数调整到最佳状态;

4.洗涤问题:

由于镀铜处理需要大量的化学液体处理,有多种酸碱、非极性有机等药用溶剂,而且板表面清洗不干净。特别是镀铜调整脱脂剂不仅会造成交叉污染,还会造成局部处理不良或处理效果差、板面不平整等缺陷,导致附着力出现一些问题;因此,应注意加强水洗。控制主要包括清洗水流量、水质、清洗时间和板材滴落时间的控制;尤其是在冬季,当温度较低时,洗涤效果会大大降低,因此我们应该更加注意洗涤的控制;

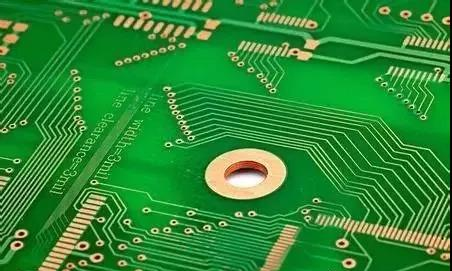

5.铜沉积预处理和图案电镀预处理中的微蚀刻:

过度的微蚀刻会导致孔口周围的基材泄漏和孔口周围起泡;微蚀刻不足也会导致粘合力不足和起泡;因此,有必要加强对微蚀刻的控制;一般来说,铜沉积预处理的微蚀刻深度为1.5-2微米,图案电镀预处理的微观蚀刻深度为0.3-1微米。如果可能的话,最好通过化学分析和简单的测试称重法来控制微蚀刻厚度腐蚀速率:一般来说,微蚀刻后的板材表面颜色鲜艳,粉红色均匀,没有反射;如果颜色不均匀或有反射,则表明制造过程的预处理存在潜在的质量隐患;注意加强检查;此外,应注意微蚀刻槽的铜含量、镀液温度、负载和微蚀刻剂含量;

6.铜镀层返修不良:

一些铜沉积或图案转换后的返工板会因镀层褪色不良、返工方法错误、返工过程中微腐蚀时间控制不当或其他原因导致板表面起泡;如果在铜沉积板返工过程中发现线路上有铜沉积,可以在水洗后直接从线路上清除,然后进行酸洗而不会腐蚀;最好不要重新去除油和微腐蚀;对于电加厚的板材,应使用微蚀刻槽进行根部镀层。注意时间控制。您可以粗略计算一两块板的剥离时间,以确保根部镀层效果;剥离后,在刷机后面涂上一组软研磨刷,然后按照正常生产工艺沉铜,但微蚀刻时间应减半或根据需要进行调整;

7.生产过程中板材表面氧化:

如果铜沉板在空气中氧化,不仅会导致孔中无铜、板表面粗糙,还会导致板表面起泡;如果铜沉板长时间存放在酸性溶液中,板表面也会被氧化,这种氧化膜很难去除;因此,铜沉板在生产过程中应及时加厚,存放时间不宜过长。一般来说,镀铜层最迟应在12小时内加厚;

8.铜沉淀溶液的活性太强:

铜沉淀溶液新开的圆筒或罐液中三大组分的含量过高,特别是高铜含量会导致罐液活性过强、化学铜沉积粗糙、化学铜层中氢气、氧化亚铜等缺陷,导致涂层物理质量下降,附着力差;可适当采用以下方法:降低铜含量(向罐液中加入纯水)。它包括三个组成部分:适当增加络合剂和稳定剂的含量,适当降低罐液的温度等;

9.在图形转印过程中,显影后水洗不足、显影后存放时间过长或车间灰尘过多都会导致板面清洁度差,纤维处理效果稍差,可能会造成潜在的质量问题;

10.电镀槽内发生有机污染,尤其是油污染,自动化生产线更容易发生;

11.镀铜前,应及时更换酸洗槽。罐内液体污染过多或铜含量过高,不仅会造成板材表面清洁度问题,还会造成板材表面粗糙等缺陷;

12.另外,有些工厂在冬季生产时镀液不加热时,在生产过程中应特别注意将板材带电送入镀液中,特别是有空气搅拌的镀液,如铜和镍;对于镍筒,冬季镀镍前最好添加热水洗涤槽(水温约为30-40℃),以确保镍层的致密性和良好的初始沉积;

在实际生产过程中,板材表面起泡的原因有很多,笔者只能做一个简要的分析。对于不同制造商的设备技术水平,可能会有不同原因造成的起泡。具体情况要详细分析,不能一概而论,机械照搬;以上原因分析是基于生产过程,不分主次重要。该系列只是为您提供解决问题的方向和更广阔的视野。我希望它能在您的流程生产和问题解决中发挥作用!

2021年11月17日

2021年11月17日