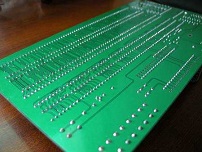

1.刷板

对于前道工序提供的材料(即生产板),板面应无严重氧化、油渍和皱纹。我们使用酸洗(5%硫酸)喷雾去除有机和无机杂质,然后使用500目尼龙刷辊进行研磨和刷涂。刷毛后,铜表面应无氧化,铜表面均匀粗糙,铜表面应有严格的平整度,铜表面不得有任何痕迹。这种效果增强了湿膜与铜箔表面之间的附着力,以满足后续工艺的要求。铜箔刷涂后的表面状态直接影响PCB的成品率。

2.丝网印刷

为了达到所需的湿膜厚度,在丝网印刷前选择丝网,并注意丝网的厚度和网眼(即每单位长度的线数)。薄膜厚度与丝网的油墨渗透有关。油墨的理论油墨渗透性(uth)为:uth=dw2 \(W D)2×1000(D–;净砂厚度D–);钢丝直径W–:开口宽度)

实际的油墨渗透也与湿膜粘度、刮胶压力和刮胶移动速度有关。为了实现均匀覆盖,刮刀口应采用韧致辐射。压膜的厚度应控制在15-25μM,胶片太厚,易造成曝光不足、显影不良、预干燥难以控制、易造成战场胶片、操作困难。如果薄膜太薄,容易产生过度曝光,耐腐蚀性好,电镀时绝缘性差,难以去除薄膜。制造0.15μm以下的细线应小于20μm。

使用前应调整湿膜的粘度,充分搅拌并静置15分钟。丝网印刷室的环境应保持清洁,防止异物落在表面,影响板材的合格率。温度应控制在20℃左右,相对湿度应在50%左右。

3.预干燥

预干燥参数:第一面在80-100℃下烘烤7-10分钟,第二面在80-100℃下烘烤10-20分钟。预干燥主要是蒸发油墨中的溶剂。预干燥与湿膜应用的成败有关。预干燥不足,在储存和搬运过程中容易粘板,在曝光过程中容易粘附底片,导致断线或短路;过度预干燥,容易产生不洁,线条边缘呈锯齿状。预干燥直接影响PCB的质量,因此在正常运行中非常重要,经常测试湿膜厚度,根据环境温度的变化调整烤箱的参数,并经常检查烤箱的吹风和循环系统是否良好。干燥的板材应尽快暴露,最好不超过12小时。

4.暴露

曝光是一种光聚合过程,其中湿膜中的单体分子在紫外光的作用下吸收光能。选用大功率曝光机,减少曝光时间和热量积聚,保证曝光图形的稳定性,减少胶片粘连。每班应保持曝光室清洁,避免因杂物粘附在布局上而造成沙眼、缝隙和断线。制作曝光尺调整曝光时间,避免曝光过度或不足。最后,暴露水平应控制在6-8级之间。在曝光过程中,同一印刷电路板应尽可能在同一位置曝光,以确保同一电路板的能量相同。如果曝光量太大,防蚀刻和防电镀的效果很好,但除膜效果不理想,图形线减少(正片)或扩大(负片),曝光不足,导致显影不良、耐腐蚀性差、线边缘多毛、线间距增加或减少,在蚀刻过程中容易造成短路或断线。

5.发展

显影是去除未曝光的湿膜以获得所需电路图案的过程。严格控制显影剂的浓度(10-12g/L)和温度(30-34℃)。如果显影剂的浓度过高或过低,很容易造成显影不干净。优化显影速度以匹配曝光,并经常清洁喷嘴,使喷嘴的压力和分布保持一致。如果显影时间过长或显影温度过高,湿膜表面会退化,在电镀或酸蚀过程中会出现严重的渗透性或侧腐蚀,降低了图案制作的精度要求。

6.蚀刻和薄膜去除

我们需要的电路图案最终通过蚀刻获得。蚀刻溶液可以是碱性氯化铁、酸性氯化铜和氨。在蚀刻过程中,应针对不同的铜箔厚度使用不同的蚀刻速度,蚀刻速度应与蚀刻溶液的温度和浓度相匹配。蚀刻机的喷嘴应经常维护,以保持压力和喷涂溶液的均匀分布,否则会导致蚀刻不均匀和边缘铜线,从而影响PCB的质量。

2020年10月10日

2020年10月10日