随着电子产品的快速更新,PCB印刷已经从单层板扩展到双层板和对高精度有更复杂要求的多层板。因此,对电路板孔的加工要求越来越高,例如孔径越小,孔之间的间距越小。据了解,环氧树脂基复合材料广泛应用于板材厂。孔的尺寸定义为直径小于0.6mm的小孔和直径小于0.3mm的微孔。

今天,我们将介绍微孔的加工方法:机械钻孔。

为了确保高加工效率和孔质量,我们降低了缺陷产品的比例。在机械钻孔过程中,应考虑轴向力和切削扭矩,这可能直接或间接影响孔的质量。轴向力和扭矩也会随着进给速度和切削层厚度的增加而增加,因此切削速度会增加,因此单位时间内切削纤维的数量会增加,刀具磨损也会迅速增加。因此,对于不同尺寸的孔,钻头的使用寿命是不同的。操作人员应熟悉设备性能,及时更换钻具。这也是微孔加工成本较高的原因。

在轴向力中,静态分量FS影响横向刃的切削,而动态分量FD主要影响主切削刃的切削。动态分量FD对表面粗糙度的影响大于静态分量FS。通常,当预制孔的直径小于0.4mm时,静态分量FS随着直径的增加而急剧下降,而动态分量FD则平稳下降。

PCB钻头的磨损与切削速度、进给速度和槽尺寸有关。钻头半径与玻璃纤维宽度的比值对刀具寿命有很大影响。比值越大,切割纤维束宽度越大,刀具磨损越大。在实际应用中,0.3mm的钻具寿命可以钻3000个孔。钻头越大,要钻的孔就越少。

为了防止钻孔过程中出现分层、孔壁损坏、污渍和毛刺,我们可以先在层压板下放置2.5mm厚的背板,将覆铜板放置在背板上,然后在覆铜板上放置铝板。铝板的作用是:

- 保护板表面不会被划伤。

- 散热良好。钻头在钻孔时会产生热量。

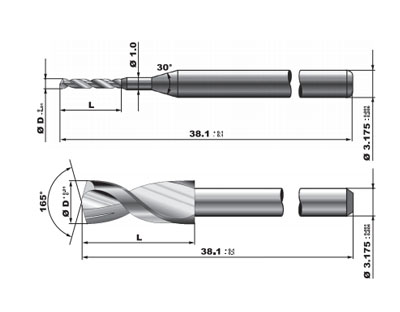

- 缓冲/钻孔导向功能,防止偏差。减少毛刺的方法是使用振动钻孔技术。钻孔采用硬质合金钻头,硬度好。工具的尺寸和结构也需要调整。

2023年1月7日

2023年1月7日