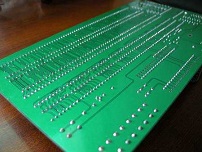

1. Плита щетки

Для материалов, предоставленных в предыдущем процессе (т.е. производственной доски), поверхность доски должна быть свободна от серьезного окисления, масляных пятен и морщин. Мы используем маринование (5% серной кислоты) спрей для удаления органических и неорганических примесей, а затем используем 500 сетки нейлона щетка ролик для шлифования и щетки. После щетки медная поверхность должна быть свободной от окисления, медная поверхность должна быть равномерно обрушена, медная поверхность должна иметь строгую плоскость, и на медной поверхности не должно быть никаких следов. Этот эффект усиливает адгезию между влажной пленкой и поверхностью медной фольги для удовлетворения требований последующих процессов. Поверхностное состояние медной фольги после щетки напрямую влияет на урожайность ПХД.

2. Экранная печать

Чтобы достичь необходимой толщины влажной пленки, выберите экран перед серографией и обратите внимание на толщину и сетку экрана (т.е. количество линий на единицу длины). Толщина пленки связана с проникновением чернила на экран. Теоретическое проникновение чернила (uth) чернила: uth = dw2 (W D) 2×1000 (D – чистая толщина песка d – диаметр проволоки W – ширина открытия)

Фактическое проникновение чернила также связано с вязкостью влажной пленки, давлением щерба клея и скоростью движения щерба клея. Для достижения равномерного покрытия рот скреба должен быть bremsstrahlung. Толщина пленки пресса должна контролироваться на 15-25 мкм, пленка слишком толстая, что легко вызывает недостаточное воздействие, плохое развитие, трудно контролировать предварительную сушку, легко вызывать пленки на поле боя и трудно управлять. Если пленка слишком тонкая, легко производить чрезмерное воздействие, хорошую коррозионную стойкость, плохую изоляцию во время галванического покрытия и трудно удалить пленку. Производство 0,15 мкм Тонкие линии ниже м должны быть менее 20 мкм после пленки.

Вязкость влажной пленки должна регулироваться перед использованием, полностью перемешать и держать в покое в течение 15 минут. Окружающая среда печатной комнаты должна сохраняться чистой, чтобы не допустить падения иностранных веществ на поверхность и воздействия на квалифицированную скорость доски. Температура должна контролироваться около 20 ℃, а относительная влажность должна составлять около 50%.

3. Предварительная сушка

Параметры предварительной сушки: запечите первую сторону при 80-100 ℃ в течение 7-10 минут и вторую сторону при 80-100 ℃ в течение 10-20 минут. Предварительная сушка в основном для испарения растворителя в черниле. Предварительная сушка связана с успехом или неудачей применения влажной пленки. Недостаточное предварительное сушение, легко прилепить пластину во время хранения и обработки, и легко прилепить отрицательную пленку во время воздействия, что приводит к разрыву провода или короткому замыканию; Чрезмерная предварительная сушка, легко развивается нечистая, а край линии зазублен. Предварительная сушка напрямую влияет на качество ПХД, поэтому важно в нормальной работе, часто проверять толщину влажной пленки, регулировать параметры печи в соответствии с изменением температуры окружающей среды и часто проверять, хороша ли система воздуходува и циркуляции печи. Сушеную доску следует подвергать воздействию как можно скорее, предпочтительно не более 12 часов.

4. Экспозиция

Экспозиция - это процесс фотополимеризации, при котором молекулы мономера в влажной пленке поглощают световую энергию под действием ультрафиолетового света. Высокая мощность экспозиции машина выбрана для сокращения времени экспозиции и накопления тепла, обеспечить стабильность экспозиции графики и уменьшить пленку клейки. Каждая смена должна держать экспозиционную комнату чистой, чтобы избежать трахомы, разрыва и разрушенной линии, вызванной различными предметами, придерживающимися макета. Сделайте правильник экспозиции, чтобы скорректировать время экспозиции, чтобы избежать чрезмерного или недостаточного воздействия. Наконец, уровень воздействия должен контролироваться между 6-8 уровнями. Во время воздействия одна и та же печатная доска должна подвергаться воздействию в том же положении, насколько это возможно, чтобы обеспечить ту же энергию одной и той же доски. Если воздействие слишком большое, эффект антитравления и антигалванического покрытия хорош, но эффект удаления пленки не идеален, графическая линия уменьшается (положительная пленка) или расширяется (отрицательная пленка), а воздействие недостаточно, что приводит к плохому развитию, плохой коррозионной устойчивости, волосатым краям линии, увеличению или уменьшению интервала линии, что легко вызывает короткое замыкание или разрыв провода во время травления.

5. Развитие

Разработка - это процесс удаления неэкспонированной влажной пленки для получения необходимого схемы. Строго контролировать концентрацию (10-12 г/л) и температуру (30-34 ℃) разработчика. Если концентрация разработчика слишком высока или слишком низкая, легко вызвать нечистое развитие. Оптимизируйте скорость развития, чтобы соответствовать воздействию, и часто чистите сопло, чтобы сделать давление и распределение сопла последовательными. Если время разработки слишком длительно или температура разработки слишком высока, поверхность влажной пленки будет деградирована, и будет серьезная проницаемость или боковая коррозия во время галванизации или кислотного травления, что снижает требования к точности изготовления узора.

6. Вытравление и удаление пленки

Потребуемая нам схема наконец-то получается гравированием. Раствор для травления может быть щелочным хлоридом железа, кислым хлоридом меди и аммиаком. Во время травления для разных толщин медной фольги должны использоваться разные скорости травления, а скорость травления должна соответствовать температуре и концентрации раствора травления. Сопсело гравировки должно поддерживаться часто, чтобы поддерживать равномерное распределение давления и распылительного раствора, в противном случае возникнет неравномерное гравирование и медная провода на краю, что повлияет на качество ПХД.

10 октября 2020 г.

10 октября 2020 г.