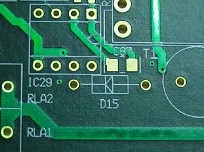

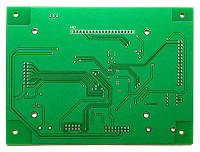

Процесс разработки сопротивления пачке в печатной доске является относительно простым процессом среди всех процессов печатной доски, но он также играет важную роль. Процесс разработки сопротивления пачке контролирует внешний вид печатной доски и внутреннюю часть отверстия и стремится сделать “ красивое пальто” печатной доски “ Самый красивый” , чтобы сделать печатную доску выглядеть более удобно, защищать и контролировать качество в отверстии. Пайный сопротивление не появится в отверстии печатной доски, чтобы обеспечить качество печатной доски. Поэтому процесс разработки сопротивления пачке печатной картоны является очень важным процессом. Ниже будет представлен процесс разработки сопротивления пачке ПХД и решения возникших проблем.

Процесс разработки сопротивления пачке в печатной доске состоит в том, чтобы покрыть пачковую подложку на печатной доске фотографической пластиной после экранной печати, чтобы она не подвергалась воздействию ультрафиолетового излучения, а защитный слой сопротивления пачке более крепко крепится к поверхности печатной доски после ультрафиолетового излучения. Пайковая подложка не подвергается воздействию ультрафиолетового излучения, так что медная подложка может подвергаться воздействию свинца и олова во время выравнивания горячего воздуха.

Процесс разработки паевой маски можно примерно разделить на три операционных процедуры:

1. Первая процедура - воздействие.

Во-первых, проверьте, чисты ли полиэстеровая пленка и стеклянная рама экспозиционной рамы перед экспозицией. Если они не чисты, вытерьте их антистатической тканью вовремя. Затем включите выключатель питания машины для экспозиции, а затем включите вакуумную кнопку, чтобы выбрать процедуру экспозиции. Перед формальным воздействием, машина воздействия может быть “ воздух подвергается воздействию” в пять раз, функция “ воздействие воздуха” позволяет машине войти в насыщенное рабочее состояние, и самое важное - сделать энергию ультрафиолетовой лампы входить в нормальный диапазон. Без “ воздействие воздуха” Энергия лампы воздействия может не войти в лучшее рабочее состояние. Во время экспозиции печатная доска будет иметь проблемы. Экспозиционная машина вступает в лучшее рабочее состояние. Перед выравниванием с фотографической пластиной проверьте, является ли качество пластины квалифицированным. Проверьте, есть ли шпильки и обнаруженные части на поверхности пленки лекарства на базовой пластине, и соответствуют ли они графике печатной доски, потому что это проверит фотографическую базовую пластину, чтобы избежать переработки или слома печатной доски по некоторым ненужным причинам.

Разработка пачной маски обычно принимает визуальное позиционирование, использует серебряную солевую базовую пластину, перекрывает и выравнивает подушку базовой пластины с отверстием для подушки печатной доски и может быть подвергнута воздействию, закрепив ее клейкой лентой. Существует много проблем с выравниванием. Например, поскольку базовая пластина связана с такими факторами, как температура и влажность, если температура и влажность не хорошо контролируются, фотографическая базовая пластина может сократиться или увеличить деформацию. Таким образом, фотографическая базовая пластина не совместима полностью с ПХД во время разработки паевой маски. Когда базовая пластина уменьшается, посмотрите на разницу между подложкой для базовой пластины и подложкой для печатной доски. Если разница очень небольшая, свинец и олов могут применяться во время выравнивания горячего воздуха, то нет большой проблемы и может быть проведена разработка сопротивления пачке. Если есть большая разница, просто скопируйте ее снова и попытайтесь сделать нижнюю пластинку подложкой совпадает. Перед выравниванием обратите внимание на то, развернута ли поверхность пленки лекарственного препарата базовой пластины. Убедитесь, что поверхность пленки препарата обращается вниз во время выравнивания. Если он обращен вверх, поверхность пленки лекарства легко царапинать, в результате чего подвергается воздействию базовой пластины, так что в подвергнутой воздействию части печатной доски существует сопротивление пачке, что серьезно вызовет отходы печатной доски. Кроме того, следует также отметить, что иногда нижняя пластина макияжа не совпадает с графикой печатной доски. Обычно нижняя пластина макияжа будет разрезана вдоль края макияжной доски, а затем вся печатная доска будет выставлена после выравнивания. Вышеуказанные проблемы следует обратить внимание до формального воздействия и разработки паевой маски.

Перед воздействием проверьте, поглощается ли печатная доска вакуумной коробкой. Давление вакуумного покрытия должно быть достаточным без росы. Если воздух заставит ультрафиолетовый свет сиять в узор вдоль бока доски, в результате чего воздействие теневой части, и развитие не может быть потеряно. Иногда он выставляется с одной стороны. В этом случае сторона без рисунка с одной стороны должна быть отделена от ультрафиолетового света, излучаемого лампой экспозиции, черной тканью. Если черная ткань не используется, ультрафиолетовый свет передается в подушку через бок без узора, так что сопротивление пайки в отверстии подушки не может быть развито после воздействия. При обнаружении печатных досок с несоответствующей графикой с обеих сторон, экранопечатайте с одной стороны, чтобы противостоять сварке, а затем обнаружите ее с одной стороны. После разработки, сопротивляйтесь сварке на другой стороне экранопечатки, потому что если обе стороны экранопечатаны и подвергаются воздействию одновременно, на одной стороне есть более сложная графика, нужно защищать больше подушек, а на другой стороне нужно защищать меньше частей, так что ультрафиолетовый свет сияет через одну сторону на другую сторону. В процессе экспозиции печатная доска после экранной печати не сушится во время утверждения. В этом случае резистент пайки будет прилеплять к фотографической пластине во время выравнивания, а печатная доска также будет переработана. Поэтому, если обнаружится, что он не сушит, особенно если большинство печатных досок не сушили, его следует снова сушить в духовке. Эти ситуации являются легкими проблемами в процессе воздействия, поэтому мы должны тщательно проверять, найти и решить их вовремя.

2. Второй процесс - развитие.

Операция разработки обычно осуществляется в разработчике. Лучший эффект развития может быть получен путем контроля параметров развития, таких как температура разработчика, скорость передачи и давление распыления. Разработка состоит в том, чтобы удалить сопротивление пачке на подложке с помощью раствора развития. Раствор, используемый для разработки, представляет собой 1% безводный карбонат натрия, а температура жидкости обычно составляет от 30 до 35 градусов по Цельсию. Перед формальной разработкой разработчика нагревают, чтобы раствор достиг заранее определенной температуры, чтобы достичь наилучшего эффекта развития. Разработающая машина разделена на три части: первая секция является распылительной секцией, которая в основном использует впрыски высокого давления безводного карбоната натрия для растворения неэкспонированного резиста пайки; Вторая часть – это моющая часть. Во-первых, используйте насос высокого давления для мытья остаточного раствора, а затем введите циркулирующую воду для тщательного мытья; Третья часть – это сушильная часть. Существует воздушный нож до и после сушильной секции, которая в основном использует горячий воздух для сушения доски. Кроме того, доску также можно сушить, если температура сушильного участка высока.

Правильное время развития определяется точкой развития. Жесткая точка развития должна сохраняться на постоянном проценте от общей длины участка развития. Если точка развития слишком близка к выходу секции развития и неэкспонированный слой сопротивления пачке не полностью развит, остаток неэкспонированного слоя сопротивления пачке может оставаться на поверхности доски. Если точка развития слишком близка к входу секции развития, выставленный слой сопротивления пачке может быть выгравирован и стать волосатым и терять блеск из-за длительного контакта с разработчиком. Как правило, точка развития контролируется в пределах 40% – 60% от общей длины раздела разработки. Кроме того, следует отметить, что дошку легко царапинать во время разработки. Обычное решение заключается в том, что во время разработки оператор размещения доски должен носить перчатки и обращаться с доской аккуратно. Существуют также различные размеры печатных досок. Поэтому постарайтесь сложить вместе доски аналогичных размеров. При размещении доски, определенное расстояние должно поддерживаться между досками, чтобы предотвратить переполнение досок во время передачи, в результате чего “ блокировка” и других явлений. После отображения видео разместите печатную доску на деревянную кронштейну.

3. Третий процесс - это ремонт пластины.

Ремонт доски включает в себя два аспекта: один - восстановить дефекты изображения, другой - устранить дефекты, не имеющие значения для требуемого изображения. В процессе ремонта доски следует обратить внимание на ношение вращающихся перчаток, чтобы предотвратить загрязнение поверхности доски потом рук. Общие дефекты поверхности доски включают: пропускную печать, также известную как летающий белый, окисление, неравномерную поверхность, сопротивляющую сварку в отверстии, графику с штифтовыми отверстиями, грязь на поверхности, несоответствия цветов с обеих сторон, трещины, пузыри и призраки. В процессе пересмотра, поскольку некоторые печатные доски имеют серьезные дефекты и не могут быть отремонтированы, используйте водный раствор гидроксида натрия для нагрева и растворения первоначального паевого сопротивления, а затем переработайте после экранопечатки и воздействия. Если дефекты печатной доски небольшие, такие как небольшие медные пятна, вы можете использовать тонкую щетку, чтобы аккуратно погрузить настроенную пайку.

Окт. 15, 2021

Окт. 15, 2021