С быстрым обновлением электронных продуктов печать PCB расширилась от однослойных досок до двухслойных досок и многослойных досок с более сложными требованиями к высокой точности. Поэтому все больше и больше требований к обработке отверстий платы, таких как чем меньше диаметр отверстия и чем меньше расстояние между отверстиями. Понятно, что композиты на основе эпоксидной смолы широко используются на пластинных заводах. Размер отверстий определяется как небольшие отверстия с диаметром менее 0,6 мм и микропоры с диаметром менее 0,3 мм.

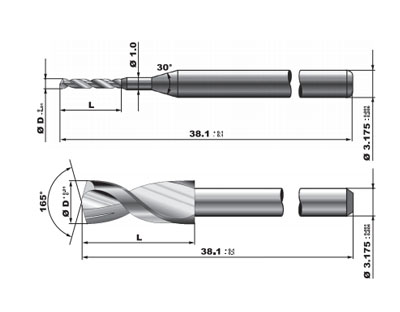

Сегодня мы представим метод обработки микро отверстий: механическое бурение.

Для обеспечения высокой эффективности обработки и качества отверстий мы уменьшаем долю дефектных продуктов. В процессе механического бурения следует учитывать осиевую силу и крутящий момент резки, которые могут прямо или косвенно повлиять на качество отверстия. Осевая сила и крутящий момент также будут увеличиваться с скоростью подачи и толщиной резкого слоя, поэтому скорость резки будет увеличиваться, поэтому количество резких волокон на единицу времени будет увеличиваться, а износ инструмента также будет быстро увеличиваться. Поэтому срок службы буровой резки различается для разных размеров отверстий. Оператор должен быть знаком с работой оборудования и своевременно заменить буровую резку. Это также причина, почему стоимость обработки микродерин выше.

В осиевой силе статический компонент FS влияет на резку поперечного края, в то время как динамический компонент FD в основном влияет на резку основного резкого края. Влияние динамического компонента FD на шерсткость поверхности больше, чем статического компонента FS. Как правило, когда диаметр сборного отверстия меньше 0,4 мм, статический компонент FS резко уменьшается с увеличением диаметра, в то время как динамический компонент FD уменьшается плоскостью.

Нос бита PCB связан со скоростью резки, скоростью подачи и размером слота. Соотношение радиуса сверления к ширине стекловолокна оказывает большое влияние на срок службы инструмента. Чем большее соотношение, тем большая ширина резающего волокна и тем большая износ инструмента. В практическом применении срок службы инструмента сверления 0,3 мм может сверлять 3000 отверстий. Чем больше сверление, тем меньше отверстий будет сверлено.

Чтобы предотвратить делиминацию, повреждение стен отверстий, пятна и грабки во время бурения, мы можем сначала поместить 2,5 мм толщины опорной пластины под ламинированием, поместить медную пластину на опорную пластину, а затем поместить алюминиевый лист на медную пластину. Роль алюминиевого листа:

- Поверхность защитной пластины не будет царапана.

- Хорошее рассеивание тепла. Сверло будет генерировать тепло при бурении.

- Функция буферирования / бурения для предотвращения отклонения. Метод уменьшения бурения - это использование технологии вибрационного бурения. Биты из твердого сплава используются для бурения, с хорошей твердостью. Также необходимо корректировать размер и структуру инструментов.

07 января 2023 года

07 января 2023 года