OSP - это процесс обработки поверхности медной фольги на печатных платах (ПХД), который отвечает требованиям директивы RoHS. OSP - это сокращение от Organic Solderability Preservatives. Проще говоря, ОСП является химическим процессом выращивания органической пленки на чистой голой медной поверхности. Эта пленка имеет устойчивость к окислению, устойчивость к тепловым ударам и устойчивость к влаге для защиты поверхности меди от дальнейшей ржавки (окисления или вулканизации и т. д.) в нормальной среде; Однако при последующей высокой температуре сварки эта защитная пленка должна быть легко удалена потоком, так что открытая чистая медная поверхность может быть немедленно объединена с расплавленной пайкой, чтобы сформировать твердое соединение пайки за очень короткое время.

OSP имеет три основные категории материалов: колофан, активная смола и азол. В настоящее время наиболее широко используемым является оксазол ОСП. Оксазол OSP был усовершенствован около 5 поколений, называемых BTA, IA, BIA, SBA и последним APA.

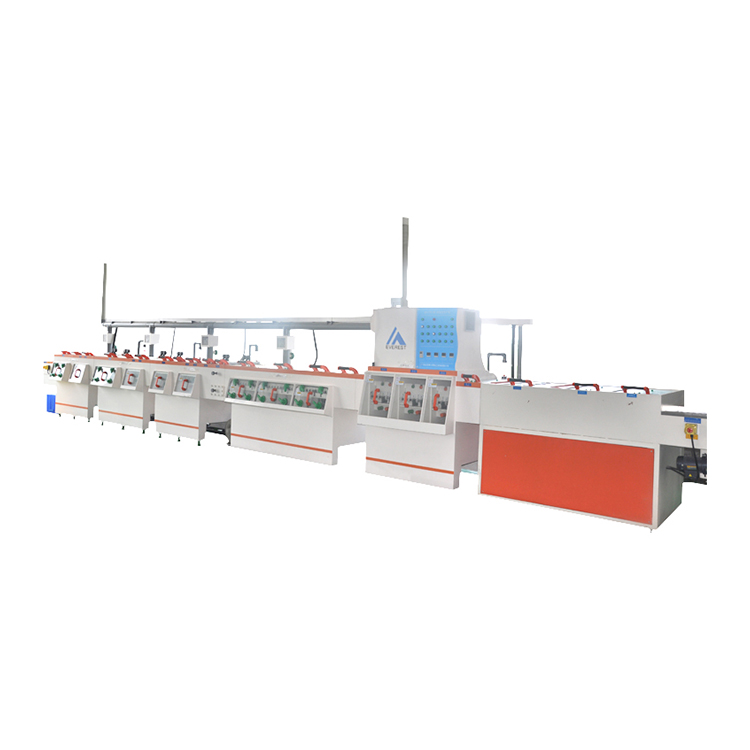

Процесс ОСП: обезжирение -> вторичное мытье водой -> микрогравирование -> вторичное мытье водой -> кислотная стирка -> DI водной стирки -> пленка формируя воздушную сушку -> DI водной стирки -> сушить, что относительно легко по сравнению с другими процессами обработки поверхности. Целью микрогравирования является формирование грубой медной поверхности для легкого образования пленки. Толщина микротравления напрямую влияет на скорость формирования пленки, поэтому очень важно поддерживать стабильность толщины микротравления для формирования стабильной толщины пленки

- Ожирение

Эффективность удаления масла напрямую влияет на качество образования пленки. Плохое удаление масла приводит к неравномерной толщине пленки. С одной стороны, концентрацию можно контролировать в рамках диапазона процесса путем анализа раствора. С другой стороны, необходимо также регулярно проверять, хорош ли эффект удаления масла. Если эффект удаления масла не хорош, жидкость для удаления масла должна быть заменена своевременно.

- Микрогравирование

Целью микрогравирования является формирование грубой медной поверхности для легкого образования пленки. Толщина микротравления напрямую влияет на скорость образования пленки, поэтому очень важно поддерживать стабильность толщины микротравления для формирования стабильной толщины пленки. Как правило, уместно контролировать толщину микротравления между 1,0 и 1,5 мкм.

- Формирование пленки

Лучше всего использовать воду DI для мытья перед формированием пленки, чтобы предотвратить загрязнение раствора, образующего пленку. Также рекомендуется использовать воду DI для мытья после образования пленки, а значение pH должно контролироваться между 4,0 и 7,0, чтобы предотвратить загрязнение и повреждение слоя пленки. Ключом к процессу ОСП является контроль толщины антиокислительной пленки. Пленка слишком тонкая и имеет плохую устойчивость к термическим ударам. При прохождении обратной пайки пленка не может выдержать высокую температуру (190-200 ° C), что в конечном счете влияет на производительность сварки. На электронной сборной линии пленка не может быть хорошо растворена потоком, что влияет на производительность сварки. Как правило, он подходит для контроля толщины пленки между 0,2 и 0,5 мкм.

Недостатки процесса ОСП:

OSP также имеет свои недостатки, такие как разнообразие фактических формул и различная производительность. То есть сертификация и отбор поставщиков должны быть сделаны достаточно хорошо.

Недостатком процесса ОСП является то, что образовавшаяся защитная пленка чрезвычайно тонкая и склонна к царапинам (или абразиям), что требует тщательной эксплуатации и эксплуатации. В то же время пленка OSP (ссылаясь на пленку OSP на несваренной пластине соединения), которая подверглась нескольким высокотемпературным процессам сварки, может изменить цвет или трещинаться, что влияет на спарчивость и надежность.

тест

Используя поверхностную обработку ОСП, если точка испытания не покрыта пайкой, это приведет к проблемам с контактом с креплением для иглы во время испытаний ИКТ. Существует множество человеческих факторов, которые могут повлиять на эффективность испытаний ИКТ, включая тип поставщика ОСП, количество раз, когда он проходит через переходную печь, будь то пиковый процесс, переходный азот или переходный воздух, и тип моделирования испытаний, используемых во время ИКТ. Просто использование более острого типа зонда для прохождения через слой OSP приведет только к повреждению и проникновению испытательных vias или испытательных подушек PCA. Поэтому настоятельно рекомендуется не обнаруживать непосредственно обнаруженные медные паевые подложки, и при открытии стальной сетки необходимо рассмотреть вопрос о добавлении олова ко всем испытательным точкам.

Руководство по применению

Процесс печати паевой пасты должен быть хорошо освоен, так как плохо печатные доски не могут быть очищены с помощью IPA или других методов, которые могут повредить слой OSP.

Толщину прозрачных и неметаллических слоев ОСП также трудно измерить, а степень прозрачности покрытия также нелегко увидеть. Поэтому сложно оценить качественную стабильность поставщиков в этих аспектах.

Технология OSP не имеет изоляции IMC между Cu в пайке и Sn в пайке. В безсвинцовой технологии SnCu в паевых соединениях с высоким содержанием Sn быстро растет, что влияет на надежность паевых соединений.

Упаковка и хранение

Органическое покрытие на поверхности PCB OSP чрезвычайно тонкое. Если подвергаться воздействию высокой температуры и высокой влажности в течение длительного времени, поверхность ПХД будет окислена, и спайка станет плохой. После процесса повторной пайки органическое покрытие на поверхности ПХД также станет тонким, что приведет к легкому окислению медной фольги ПХД. Поэтому метод хранения и использование PCB OSP и полуфабрикатных плат SMT должны следовать следующим принципам:

а) входящие материалы ПХД ОСП должны быть упакованы в вакуумной упаковке и сопровождаться сушителями и картами для отображения влажности. Во время транспортировки и хранения изоляционная бумага должна использоваться между ПХД с ОСП, чтобы предотвратить повреждение поверхности ОСП от трения.

(b) не подвергать воздействию прямого солнечного света, поддерживать хорошую складскую среду хранения, с относительной влажностью 30-70%, температурой 15-30 ℃, и сроком хранения менее 6 месяцев.

(c) При разборке на сайте SMT необходимо проверить карту дисплея влажности и вступить в сеть в течение 12 часов. Никогда не открывайте несколько пакетов одновременно. В случае, если она не может быть завершена или если что-то не так с оборудованием, это займет много времени, чтобы решить, что может легко привести к проблемам. После печати не стоите в печи как можно скорее, поскольку поток в паевой пасте имеет сильную коррозию на пленке ОСП. Поддержание хорошей среды мастерской: относительная влажность 40-60%, температура 22-27 ℃. Во время производственного процесса необходимо избегать прямого контакта с поверхностью ПХД вручную, чтобы избежать окисления, вызванного загрязнением потом на поверхности.

d) После завершения одностороннего монтажа SMT вторая монтажная сборка компонента SMT должна быть завершена в течение 24 часов.

(e) После завершения SMT завершите плагин DIP как можно скорее (до 36 часов).

f) ПХД ОСП не могут быть запечены, поскольку выпечение при высокой температуре может легко привести к изменению цвета и ухудшению ОСП.

09 ноября 2021 г.

09 ноября 2021 г.