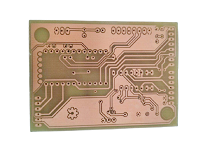

Крупные производители ПХД используют процессы электроплатирования и травления для производства проводки на плате. Для галванического покрытия производственный процесс начинается с галванической меди, покрывающей внешнюю пластинку.

Фоторезистное гравирование также используется в качестве еще одного ключевого шага в производстве печатных плат. Защита меди, необходимая во время травления, требует баланса между удалением нежелательной меди и сохранением сопротивления на месте. Защита осуществляется покрытием тонкого слоя резиста (в основном состоящего из оловной смеси) на схему схемы, чтобы защитить необходимый схем от воздействия гравировщика.

Поскольку травление удалит избыток меди с чистой пустой пластины, толщина меди плюс покрытие не может превышать толщину фоторезиста. Во-первых, избыток меди удаляется, а затем процесс вычета удаления сопротивления генерирует схему. Хотя производители могут использовать ведра, резервуары для воды или распылители для нанесения травления, большинство оборудования для распыления высокого давления может травить конструкции стандартных размеров ПХД менее чем за минуту.

Хотя травление или обезвреживающие агенты обычно классифицируются как травление аммиака, общие компоненты обычно включают аммиак / хлорид аммиака или аммиак / сульфат аммиака для распыления травления. Резист предотвращает контакт раствора для травления с желаемым проводящим узором. Поскольку гравировка не влияет на сопротивление, удаляется только нежелательная медь.

В процессе травления реакция между аммиаковым травлением и медью производит большое количество медных ионов из медных ионов меди. Чрезмерные медные ионы образуют тупое и неравномерное покрытие на покрытии и повреждают проводимость. Чтобы справиться с перегрузкой медных ионов, гравирование всасывает воздух в гравирование камеры. Кислород, поглощаемый из введенного газового потока, приведет к реокислению ионов меди в ионы меди.

Снятие резиста требует процесса, включающего окисление и редуксионную или редоксионную реакцию. Когда четыре электрона могут быть удалены из резиста посредством окисления азотной кислоты, этот процесс будет омрачивать медь и производить оксид меди. Редукция уменьшает количество окислителя, уменьшая количество кислорода, который добавляет два электрона к меди.

Процесс начинается с окисления для удаления сопротивления и снижения для защиты меди. Удаление олова требует полного окисления, а затем олово необходимо растворить в растворе с помощью оловной соли. К сожалению, консистенция меди гораздо мягче олова. В результате медь будет отщепляться перед оловом. Производитель использует ингибиторы в гравировке, чтобы предотвратить повреждение проводящей поверхности ПХД окислением меди.

После завершения функция ПХД не должна иметь проблем с качеством травления. В противном случае ПХД не будет соответствовать требованиям спецификации для потребительской и промышленной продукции. Производитель определяет качество травления в соответствии с однородностью края следа и количеством травления подрезания. Поскольку гравировка может течь в любом направлении, включая боковый и внизущий поток, гравировка будет разрезать следы.

При рассмотрении качества пластины производитель использует формулу под названием “ Коэффициент травления” “ гравирование фактор” равно разрезу, разделенному на количество выгравированной меди. Подрезание можно свести к минимуму, конфигурируя производственное оборудование и регулируя химию травления с помощью банковских агентов.

Помимо предотвращения разреза края, производитель также стремится защитить производственный процесс от остаточного фоторезиста. Любой не снятый фоторезист оставит медные ноги рядом с маршрутом, сокращая тем самым расстояние между маршрутом. Помимо предотвращения накопления остаточного фоторезиста, производители также пытаются свести к минимуму накопление гравюры на поверхности пластины. Воздвижение гравирующего агента может позволить образовать различные гравирующие узоры на ПХД.

20 декабря 2019

20 декабря 2019