1. Pincel

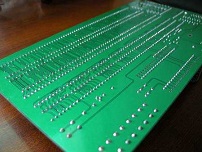

Para os materiais fornecidos no processo anterior (ou seja, painel de produção), a superfície do painel deve estar livre de oxidação grave, tinta de óleo e esmagamento. Usamos pulverização de picling (5% ácido sulfúrico) para remover impurezas orgânicas e inorgânicas, e então usaremos 500 malhas de pincel de nílon para molhar e pincel. Após a escova, a superfície de cobre deve estar livre de oxidação, a superfície de cobre deve ser rugosada uniformemente, a superfície de cobre deve ter um plano estrito e não deve haver rastro na superfície de cobre. Esse efeito aumenta a adesão entre o filme húmido e a superfície do fólio de cobre para satisfazer os requisitos dos processos subsequentes. O estado de superfície da fólia de cobre após escova afeta diretamente o rendimento de PCB.

2. Impressão de tela

Para alcançar a espessura necessária do film e húmido, seleccione a tela antes da impressão da tela de seda e presta atenção à espessura e malla da tela (ou seja, o número de linhas por unidade de comprimento). A espessura do filme está relacionada à penetração da tinta da tela. A penetração teórica da tinta (uth) é: uth = dw2 \ (W D) 2×1000 (D – espessura neta de areia d – diâmetro de fio W – largura de abertura)

A penetração real da tinta também está relacionada à viscosidade do filme húmido, à pressão de arranque de cola e à velocidade de arranque de cola em movimento. Para alcançar cobertura uniforme, a boca do rascador deve ser a estralha de braços. A espessura do filme de imprensa deve ser controlada a 15-25 μM, o filme é muito espesso, o que é fácil de causar exposição insuficiente, desenvolvimento insuficiente, difícil de controlar pré-secagem, fácil de causar filmes de campo de batalha e difícil de operar. Se o filme é muito fino, é fácil produzir exposição excessiva, boa resistência à corrosão, baixa isolação durante a eletroplatação e difícil remover o filme. Fabricação de linhas finas de 0,15 μm abaixo de m deve ser inferior a 20 após film μm.

A viscosidade do filme húmido deve ser ajustada antes do uso, completamente agitada e mantida quieta por 15 minutos. O ambiente da sala de impressão da tela deve ser mantido limpo para evitar que coisas estrangeiras caiam na superfície e afetam a taxa qualificada da placa. A temperatura deve ser controlada em cerca de 20 [UNK] e a umidade relativa deve ser de cerca de 50%.

3. Antes de secar

Parâmetros pré-secador: fornecer o primeiro lado a 80-100 [UNK] por 7-10 minutos e o segundo lado a 80-100 [UNK] por 10-20 minutos. A secagem pré-seca é principalmente para evaporar o solvente na tinta. O pré-secamento está relacionado ao sucesso ou fracasso da aplicação de filmes molhados. O pré-secamento insuficiente, fácil de pegar o prato durante armazenamento e manipulação, e fácil de pegar o filme negativo durante exposição, resultando em quebra de fio ou curto circuito; Precessionamento excessivo, fácil de desenvolver impuro, e a borda da linha está serrada. [UNK] A secagem pré-seca afeta diretamente a qualidade do PCB, então é importante na operação normal, muitas vezes testar a espessura do filme húmido, ajustar os parâmetros do forno de acordo com a mudança da temperatura ambiente, e muitas vezes verificar se o sistema de sopramento e circulação do ar do forno são bons. A placa seca deve ser exposta o mais rapidamente possível, preferentemente não mais de 12 horas.

4. Exposição

A exposição é um processo de fotopolimerização em que moléculas monoméricas no filme húmido absorvem energia de luz sob a a ção da luz ultravioleta. A máquina de alta exposição é selecionada para reduzir o tempo de exposição e a acumulação de calor, assegurar a estabilidade dos gráficos de exposição e reduzir a adesão ao filme. Cada turno deve manter a sala de exposição limpa para evitar tracoma, vazio e linha quebrada causada por secadores solares aderentes à disposição. Faça uma regra de exposição para ajustar o tempo de exposição para evitar exposição excessiva ou insuficiente. Finalmente, o nível de exposição deve ser controlado entre 6 e 8 níveis. Durante a exposição, o mesmo painel impresso deve ser exposto na mesma posição quanto possível para assegurar a mesma energia do mesmo painel. Se a exposição for demasiado grande, o efeito de anti-gravação e anti-eletroplatagem é bom, mas o efeito de remoção do filme não é ideal, a linha gráfica é reduzida (filme positivo) ou expandida (filme negativo), e a exposição é insuficiente, resultando em baixo desenvolvimento, baixa resistência à corrosião, bordos de linha cabelosa, aumentado ou reduzido espaço de linha, o que é fácil causar corto circuito ou quebra de fio durante a gravação.

5. Desenvolvimento

O desenvolvimento é o processo de remover o filme húmido não exposto para obter o padrão de circuito requerido. Controla estritamente a concentração (10-12g/L) e a temperatura (30-34 [UNK]) do desenvolvedor. Se a concentração do desenvolvedor é elevada demais ou baixa demais, é fácil causar desenvolvimento impuro. Optimizar a velocidade de desenvolvimento para corresponder à exposição, e muitas vezes limpar o quebra-cabeça para tornar a pressão e distribuição do quebra-cabeça consistentes. Se o tempo de desenvolvimento for muito longo ou a temperatura de desenvolvimento é muito alta, a superfície do filme húmido será degradada, e haverá uma grave permeabilidade ou corrosão lateral durante a eletroplatagem ou gravação ácida, o que reduz os requisitos de precisão da produção de padrões.

6. Pescado e removimento de filmes

O padrão de circuito que precisamos é finalmente obtido gravando. A solução de gravação pode ser cloreto de ferro alcalino, cloreto de cobre ácido e amônia. Durante a gravação, devem ser utilizadas diferentes velocidades de gravação para diferentes espessuras de fólia de cobre e a velocidade de gravação deve corresponder à temperatura e concentração da solução de gravação. O nozzle da máquina de gravação deve ser mantido frequentemente para manter distribuição uniforme de pressão e solução de pulverização, caso contrário, será causado gravação desigual e fio de cobre na borda, o que vai afetar a qualidade do PCB.

10 de outubro de 2020

10 de outubro de 2020