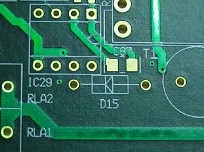

O soldador resiste ao processo de desenvolvimento no painel impresso é um processo relativamente simples entre todos os processos do painel impresso, mas também desempenha um papel importante. O soldador resiste ao processo de desenvolvimento controla a aparência do painel impresso e o interior do buraco, e procura fazer o “ bonito casaco - do painel impresso “ a mais bonita para fazer o painel impresso parecer mais confortável, proteger e controlar a qualidade no buraco. A resist ência do soldador não aparecerá no buraco do painel impresso para garantir a qualidade do painel impresso. Portanto, o soldador resiste ao processo de desenvolvimento do painel impresso é um processo muito importante. O seguinte introduzirá o PCB soldador resistir ao processo de desenvolvimento e as soluções aos problemas encontrados.

O processo de desenvolvimento da resist ência do soldador no painel impresso é cobrir a tampa do soldador no painel impresso com uma placa fotográfica após a impressão da tela, de modo a não ser exposta a radiação ultravioleta, e a camada de proteção resistente do soldador está mais firmemente ligada à superfície do painel impresso após a radiação ultravioleta. O soldador não está exposto à radiação ultravioleta, de modo que o cobre pad pode ser exposto para chumbo e lata durante o nívelização do ar quente.

O processo de desenvolvimento da máscara do soldador pode ser aproximadamente dividido em três procedimentos operacionais:

1. O primeiro procedimento é exposição.

Primeiro, verifique se o filme de poliéster e o quadro de vidro do quadro de exposição são limpos antes da exposição. Se não são limpos, limpe-os com um tecido anti-estático no tempo. Então, ligar o interruptor de energia da máquina de exposição, e ligar o botão de vácuo para selecionar o procedimento de exposição. Antes da exposição formal, a máquina de exposição pode ser “ ar exposto Por cinco vezes, a função de “ exposição ao ar é permitir à máquina entrar no estado de trabalho saturado, e a coisa mais importante é fazer a energia da lâmpada de exposição ultravioleta entrar no intervalo normal. [UNK]Sem “ exposição ao ar a energia da lâmpada de exposição pode não entrar no melhor estado de trabalho. Durante a exposição, o painel impresso terá problemas. A máquina de exposição entra no melhor estado de trabalho. Antes de alinhar-se com a placa fotográfica, verifique se a qualidade da placa é qualificada. Verifique se existem buracos e peças expostas na superfície do filme de medicamentos na placa de base, e se elas são consistentes com os gráficos do painel impresso, pois isso irá verificar o painel de base fotográfico, de modo a evitar reelaboração ou arranque do painel impresso por algumas razões desnecessárias.

O desenvolvimento da máscara de soldado geralmente adota posicionamento visual, usa placa de base de sal de prata, se sobrepone e alinha a placa de base com o buraco de placa do painel impresso, e pode ser exposto fixando-a com fita adesiva. Há muitos problemas em alinhamento. Por exemplo, porque a placa de base está relacionada a fatores como temperatura e umidade, se a temperatura e umidade não são bem controladas, a placa de base fotográfica pode diminuir ou ampliar a deformação. Dessa forma, a placa fotográfica de base não é completamente consistente com a placa PCB durante o desenvolvimento do soldador. Quando a placa de base é reduzida, veja a diferença entre a placa de base e a placa impressa. Se a diferença é muito pequena, chumbo e lata podem ser aplicadas durante o nívelização do ar quente, então não há grande problema e o desenvolvimento de resist ência ao soldado pode ser realizado. Se há uma grande diferença, apenas copia novamente e tente fazer o placa inferior coincidir. Antes do alinhamento, atenção se a superfície do filme de droga da placa de base é invertida. assegurar que a superfície do filme da droga está enfrentada para baixo durante o alinhamento. Se ela está encarando para cima, a superfície do filme de droga é fácil de rasgar, resultando na exposição do prato de base, de modo que há resistência ao soldador na parte exposta do painel impresso, o que seriamente causará o resíduo do painel impresso. Além disso, também deve ser notado que às vezes o prato inferior da maquilhagem não coincidirá com os gráficos do painel impresso. Normalmente, a placa inferior da maquilhagem será cortada ao longo da borda da maquilhagem, e então toda a placa impressa será exposta após ser alinhada. Os problemas acima mencionados devem ser prestados atenção antes da exposição formal e do desenvolvimento de máscara de soldado.

Antes da exposição, verifique se o painel impresso é absorvido pela caixa de vácuo. [UNK] A pressão de cobertura de vácuo deve ser suficiente sem rosa. Se o ar exposto causar que a luz ultravioleta brilhe no padrão ao longo do lado da placa, resultando na exposição da parte sombreadora, e o desenvolvimento não pode ser perdido. Às vezes, ela é exposta de um lado. Nesse caso, o lado sem padrão de um lado deve ser separado da luz ultraviolet a emitida pela lâmpada de exposição com uma tela preta. Se o tecido negro não for usado, a luz ultravioleta é transmitida para o tampão através do lado sem padrão, de modo que o soldado resista no buraco do tampão não pode ser desenvolvido após exposição. Quando expõem painéis impressos com gráficos inconsistentes em ambos os lados, imprime um lado da tela para resistir à soldagem, e depois expõe-lo em um lado. Após o desenvolvimento, resiste à soldagem do outro lado da impressão da tela, porque se ambos os lados forem impressos e expostos ao mesmo tempo, há gráficos mais complexos de um lado, mais tampas precisam ser protegidas, e menos partes precisam ser protegidas do outro lado, de modo que a luz ultravioleta brilhe por um lado para o outro, o lado com mais sombra não se mostrará durante o desenvolvimento após a irradiação ultravioleta, o que irá causar reformulação ou resíduos. No processo de exposição, o painel impresso após a impressão da tela não é secado durante a cura. Neste caso, a resist ência do soldador ficará pegada no painel fotográfico durante o alinhamento, e o painel impresso também será reelaborado. Portanto, se se descobrir que não seca, especialmente se a maioria das placas impressas não estiver secas, deve ser secada novamente no forno. Essas situações são problemas fáceis no processo de exposição, então deveríamos cuidadosamente verificar, encontrar e resolver em tempo.

2. O segundo processo é o desenvolvimento.

A operação de desenvolvimento é geralmente realizada no desenvolvedor. O melhor efeito de desenvolvimento pode ser obtido controlando parâmetros de desenvolvimento como temperatura do desenvolvedor, velocidade de transmissão e pressão de pulverização. Desenvolvimento é remover a resistência do soldador na placa com a solução de desenvolvimento. A solução utilizada para o desenvolvimento é de 1% carbonato de sódio anidro, e a temperatura líquida é geralmente entre 30 e 35 graus Celsius. Antes do desenvolvimento formal, o desenvolvedor será aquecido para que a solução alcance a temperatura predeterminada, de modo a alcançar o melhor efeito de desenvolvimento. A máquina em desenvolvimento é dividida em três partes: a primeira secção é a secção de pulverização, que utiliza principalmente injeção de alta pressão de carbonato de sódio anidrido para dissolver a resist ência do soldador inexposto; A segunda secção é a secção de lavagem de água. Primeiro, usar a bomba de alta pressão para lavar a solução residual, e então entrar na água circulante para lavar cuidadosamente; A terceira seção é a seção de secagem. Há uma faca de ar antes e depois da seção de secagem, que principalmente usa ar quente para secar o tabuleiro. Além disso, o painel também pode ser secado se a temperatura da seção de secagem for alta.

O tempo correto de desenvolvimento é determinado pelo ponto de desenvolvimento. O ponto duro de desenvolvimento deve ser mantido em uma percentagem constante do comprimento total da seção de desenvolvimento. Se o ponto de desenvolvimento estiver demasiado perto da saída da seção de desenvolvimento e a camada de resist ência do soldador não exposto não for completamente desenvolvida, o resíduo da camada de resistência do soldador não exposto pode permanecer na superfície do painel. Se o ponto de desenvolvimento estiver muito perto da entrada da seção de desenvolvimento, a camada de resist ência do soldado exposto pode ser gravada e tornar-se cabelosa e perder lustro devido ao longo contato com o desenvolvedor. Geralmente, o ponto de desenvolvimento é controlado dentro de 40%– 60% do comprimento total da seção de desenvolvimento. Além disso, deve ser notado que é fácil arrancar a placa durante o desenvolvimento. A solução habitual é que durante o desenvolvimento, o operador de colocação de placas deve usar luvas e manejar o placa suavemente. Existem tamanhos diferentes de painéis impressos. Então, tente colocar as placas com tamanhos semelhantes juntas. Ao colocar a placa, deve ser mantida uma certa distância entre as placas para evitar que as placas sejam cheias durante a transmissão, resultando em “ bloqueando e outros fenômenos. Após o vídeo ser mostrado, coloque o painel impresso em um paréntese de madeira.

3. O terceiro processo é reparação de placas.

Reparar o quadro inclui dois aspectos: um é reparar os defeitos da imagem, o outro é remover os defeitos irrelevantes à imagem requerida. No processo de reparação da placa, a atenção deve ser prestada a usar luvas girantes para evitar que a suor da mão polui a superfície da placa. Os defeitos comuns da superfície de bordo incluem: impressão de salto, também conhecida como branco voador, oxidação, superfície desigual, soldamento de resistência no buraco, gráficos com buracos, terra na superfície, cores inconsistentes em ambos os lados, quebra, bolhas e fantasmas. No processo de revisão, pois algumas placas impressas têm graves defeitos e não podem ser reparadas, utilizam a solução aquosa de hidróxido de sódio para aquecer e dissolvem a resist ência do soldador original, e depois transformam-se após a impressão e exposição da tela. Se os defeitos do painel impresso são pequenos, como pequenos pontos de cobre, você pode usar um pincel fino para mergulhar o soldado ajustado resistir cuidadosamente.

15 de outubro de 2021

15 de outubro de 2021