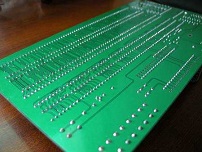

1. Plaque de brosse

Pour les matériaux fournis dans le processus précédent (c'est-à-dire la carte de production), la surface de la carte doit être exempte d'oxydation grave, de taches d'huile et de rides. Nous utilisons un pulvérisateur de décapage (acide sulfurique à 5%) pour éliminer les impuretés organiques et inorganiques, puis utilisons un rouleau de brosse en nylon à maille 500 pour brosser et brosser. Après brossage, la surface du cuivre doit être exempte d'oxydation, la surface du cuivre doit être uniformement rugueuse, la surface du cuivre doit avoir une planéité stricte et il ne doit y avoir aucune trace sur la surface du cuivre. Cet effet améliore l'adhésion entre le film humide et la surface de la feuille de cuivre pour répondre aux exigences des procédés ultérieurs. L'état de surface de la feuille de cuivre après brossage affecte directement le rendement des PCB.

2. Serigraphie

Afin d'obtenir l'épaisseur requise de film humide, sélectionnez l'écran avant la sérigraphie et faites attention à l'épaisseur et au maillage de l'écran (c'est-à-dire le nombre de lignes par unité de longueur). L'épaisseur du film est liée à la pénétration de l'encre de l'écran. La pénétration théorique de l'encre (uth) de l'encre est: uth = dw2 (W D) 2 × 1000 (D – épaisseur nette de sable d – diamètre de fil W – largeur d'ouverture)

La pénétration réelle de l'encre est également liée à la viscosité du film humide, à la pression de raspage de la colle et à la vitesse de mouvement de raspage de la colle. Afin d'obtenir une couverture uniforme, la bouche du rasoir doit être bremsstrahlung. L'épaisseur du film de presse doit être contrôlée à 15-25.μM, le film est trop épais, ce qui est facile à provoquer une exposition insuffisante, un mauvais développement, difficile à contrôler le pré-séchage, facile à provoquer des films de champ de bataille et difficile à utiliser. Si le film est trop mince, il est facile de produire une surexposition, une bonne résistance à la corrosion, une mauvaise isolation pendant la galvanoplating et difficile à enlever le film. Fabrication 0,15 μLes lignes fines inférieures à m doivent être inférieures à 20 μm après le film.

La viscosité du film humide doit être réglée avant utilisation, entièrement agitée et maintenue immobile pendant 15 minutes. L'environnement de la salle de sérigraphie doit être maintenu propre pour éviter que des matières étrangères ne tombent à la surface et n'affectent le taux qualifié de la carte. La température doit être contrôlée à environ 20 ° C et l'humidité relative doit être d'environ 50%.

3. Pré-séchage

Paramètres de pré-séchage: cuire le premier côté à 80-100 ℃ pendant 7-10 minutes et le second côté à 80-100 ℃ pendant 10-20 minutes. Le pré-séchage consiste principalement à évaporer le solvant dans l'encre. Le pré-séchage est lié au succès ou à l'échec de l'application de film humide. Pré-séchage insuffisant, facile à coller la plaque pendant le stockage et la manipulation, et facile à coller le film négatif pendant l'exposition, entraînant une cassure du fil ou un court-circuit; Pré-séchage excessif, facile à développer impur, et le bord de la ligne est serré. Le pré-séchage affecte directement la qualité des PCB, il est donc important dans le fonctionnement normal, tester souvent l'épaisseur du film humide, ajuster les paramètres du four en fonction du changement de température ambiante et vérifier souvent si le système de soufflage et de circulation de l'air du four sont bons. La planche séchée doit être exposée le plus tôt possible, de préférence pas plus de 12 heures.

4. Exposition

L'exposition est un processus de photopolymérisation dans lequel les molécules monomères dans le film humide absorbent l'énergie lumineuse sous l'action de la lumière ultraviolette. La machine d'exposition à haute puissance est sélectionnée pour réduire le temps d'exposition et l'accumulation de chaleur, assurer la stabilité des graphiques d'exposition et réduire l'adhésion du film. Chaque poste doit garder la salle d'exposition propre pour éviter le trachome, l'écart et la ligne brisée causés par les divers objets adhérant à la disposition. Faites une règle d'exposition pour ajuster le temps d'exposition pour éviter une exposition excessive ou insuffisante. Enfin, le niveau d'exposition doit être contrôlé entre 6 et 8 niveaux. Pendant l'exposition, la même carte imprimée doit être exposée dans la mesure du possible à la même position pour assurer la même énergie de la même carte. Si l'exposition est trop grande, l'effet de l'anti-gravure et de l'anti-galvanoplating est bon, mais l'effet d'enlèvement du film n'est pas idéal, la ligne graphique est réduite (film positif) ou étendue (film négatif) et l'exposition est insuffisante, ce qui entraîne un mauvais développement, une mauvaise résistance à la corrosion, des bords de lignes poilues, une augmentation ou une réduction de l'espacement des lignes, ce qui est facile à provoquer un court-circuit ou une rupture du fil pendant

5. Développement

Le développement est le processus d'élimination du film humide non exposé pour obtenir le modèle de circuit nécessaire. Contrôlez strictement la concentration (10-12g / L) et la température (30-34 ℃) du développeur. Si la concentration du développeur est trop élevée ou trop basse, il est facile de provoquer un développement impur. Optimisez la vitesse de développement pour correspondre à l'exposition, et nettoyez souvent la buse pour rendre la pression et la distribution de la buse uniformes. Si le temps de développement est trop long ou si la température de développement est trop élevée, la surface du film humide sera dégradée et il y aura une perméabilité grave ou une corrosion latérale lors de la galvanoplating ou de la gravure acide, ce qui réduit les exigences de précision de la fabrication de motifs.

6. Gravure et enlèvement du film

Le modèle de circuit dont nous avons besoin est finalement obtenu par gravure. La solution de gravure peut être du chlorure ferrique alcalin, du chlorure de cuivre acide et de l'ammoniac. Lors de la gravure, différentes vitesses de gravure doivent être utilisées pour différentes épaisseurs de feuille de cuivre, et la vitesse de gravure doit correspondre à la température et à la concentration de la solution de gravure. La buse de la machine de gravure doit être maintenue fréquemment pour maintenir une distribution uniforme de la pression et de la solution de pulvérisation, sinon, la gravure inégale et le fil de cuivre sur le bord seront causés, ce qui affectera la qualité des PCB.

10 octobre 2020

10 octobre 2020