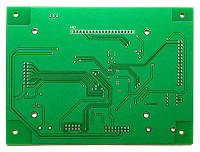

Le processus de développement de résistance à la soudure dans le carton imprimé est un processus relativement simple parmi tous les processus du carton imprimé, mais il joue également un rôle important. Le processus de développement de résistance à la soudure contrôle l'apparence de la carte imprimée et l'intérieur du trou, et s'efforce de faire le “ beau manteau” de la carte imprimée “ la plus belle” pour rendre la carte imprimée plus confortable, protéger et contrôler la qualité dans le trou. La résistance à la soudure n'apparaîtra pas dans le trou de la carte imprimée pour assurer la qualité de la carte imprimée. Par conséquent, le processus de développement de résistance à la soudure de la carte imprimée est un processus très important. Ce qui suit présentera le processus de développement de résistance à soudure de PCB et les solutions aux problèmes rencontrés.

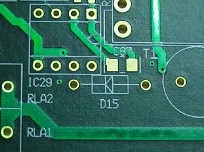

Le processus de développement de résistance à la soudure dans le carton imprimé consiste à couvrir le tampon de soudure sur le carton imprimé avec une plaque photographique après sérigraphie, de sorte qu'il ne soit pas exposé aux rayonnements ultraviolets, et la couche protectrice de résistance à la soudure est plus fermement fixée à la surface du carton imprimé après les rayonnements ultraviolets. Le tampon de soudure n'est pas exposé aux rayonnements ultraviolets, de sorte que le tampon de cuivre peut être exposé au plomb et à l'étain lors du nivelage à l'air chaud.

Le processus de développement du masque de soudure peut être groupé en trois procédures opérationnelles:

1. La première procédure est l ' exposition.

Tout d'abord, vérifiez si le film en polyester et le cadre en verre du cadre d'exposition sont propres avant l'exposition. Si elles ne sont pas propres, essuyez-les à temps avec un chiffon antistatique. Ensuite, allumez l'interrupteur d'alimentation de la machine d'exposition, puis allumez le bouton d'aspirateur pour sélectionner la procédure d'exposition. Avant l'exposition formelle, la machine d'exposition peut être “ air exposé” pendant cinq fois, la fonction de “ exposition à l'air” est de permettre à la machine d'entrer dans l'état de travail saturé, et la chose la plus importante est de faire l'énergie de la lampe d'exposition ultraviolette entrer dans la plage normale. Sans “ exposition à l'air” L'énergie de la lampe d'exposition peut ne pas entrer dans le meilleur état de fonctionnement. Pendant l'exposition, la carte imprimée aura des problèmes. La machine d'exposition entre dans le meilleur état de travail. Avant d'aligner avec la plaque photographique, vérifiez si la qualité de la plaque est qualifiée. Vérifiez s'il y a des trous d'épingles et des pièces exposées sur la surface du film de médicament sur la plaque de base, et s'ils sont compatibles avec les graphiques de la plaque imprimée, car cela vérifiera la plaque de base photographique, afin d'éviter le retravail ou le déchirage de la plaque imprimée pour certaines raisons inutiles.

Le développement du masque de soudure adopte généralement le positionnement visuel, utilise la plaque de base de sel d'argent, chevauche et aligne le tampon de la plaque de base avec le trou du tampon de la carte imprimée et peut être exposé en le fixant avec du ruban adhésif. Il y a beaucoup de problèmes d’alignement. Par example, parce que la plaque de base est liée à des facteurs tels que la température et l'humidité, si la température et l'humidité ne sont pas bien contrôlées, la plaque de base photographique peut rétrécir ou agrandir la déformation. De cette manière, la plaque de base photographique n'est pas complètement conforme au tampon PCB lors du développement du masque de soudure. Lorsque la plaque de base est réduite, voir la différence entre la plaque de base et la plaque de carton imprimé. Si la différence est très petite, le plomb et l'étain peuvent être appliqués lors du nivellage à l'air chaud, alors il n'y a pas de grand problème et le développement de résistance à la soudure peut être effectué. S'il y a une grande différence, copiez-la à nouveau et essayez de faire coïncider le tampon de plaque inférieure. Avant l'alignement, faites attention à savoir si la surface du film de médicament de la plaque de base est inversée. Assurez-vous que la surface du film de médicament est tournée vers le bas pendant l'alignement. Si elle est tournée vers le haut, la surface du film de médicament est facile à gratter, ce qui entraîne l'exposition de la plaque de base, de sorte qu'il y a une résistance à la soudure sur la partie exposée de la carte imprimée, ce qui provoquera sérieusement le gaspillage de la carte imprimée. En outre, il convient également de noter que parfois la plaque inférieure du maquillage ne coïncidera pas avec les graphiques de la carte imprimée. Habituellement, la plaque inférieure du maquillage sera coupée le long du bord de la planche de maquillage, puis toute la planche imprimée sera exposée après avoir été alignée. Les problèmes ci-dessus doivent être pris en compte avant l'exposition formelle et le développement du masque de soudure.

Avant l'exposition, vérifiez si la carte imprimée est absorbée par la boîte à vide. La pression du revêtement sous vide doit être suffisante sans rosée. Si l'air exposé fera briller la lumière ultraviolette dans le motif le long du côté de la planche, entraînant l'exposition de la partie d'ombrage, et le développement ne peut pas être perdu. Parfois, il est exposé d'un côté. Dans ce cas, le côté sans motif d'un côté doit être séparé de la lumière ultraviolette émise par la lampe d'exposition avec un chiffon noir. Si le tissu noir n'est pas utilisé, la lumière ultraviolette est transmise dans le tampon à travers le côté sans motif, de sorte que la résistance à la soudure dans le trou du tampon ne peut pas être développée après l'exposition. Lorsque vous exposez des cartes imprimées avec des graphismes incohérents des deux côtés, écrasez un côté pour résister au soudage, puis exposez-le d'un côté. Après le développement, résister au soudage de l'autre côté de la sérigraphie, parce que si les deux côtés sont sérigraphiés et exposés en même temps, il y a des graphismes plus complexes d'un côté, plus de tampons doivent être blindés et moins de pièces doivent être blindées de l'autre côté, de sorte que la lumière ultraviolette brille d'un côté à l'autre. Au cours du processus d'exposition, le carton imprimé après sérigraphie n'est pas séché pendant le durcissement. Dans ce cas, la résistance à la soudure adhérera à la plaque photographique pendant l'alignement, et le carton imprimé sera également retravaillé. Par conséquent, s'il est constaté qu'il ne sèche pas, surtout si la plupart des panneaux imprimés ne sont pas séchés, il devrait être séché à nouveau au four. Ces situations sont des problèmes faciles dans le processus d'exposition, nous devrions donc les vérifier soigneusement, les trouver et les résoudre à temps.

2. Le deuxième processus est le développement.

L'opération de développement est généralement réalisée au sein du développeur. Un meilleur effet de développement peut être obtenu en contrôlant les paramètres de développement tels que la température du développeur, la vitesse de transmission et la pression de pulvérisation. Le développement consiste à supprimer la résistance à la soudure sur le tampon avec la solution de développement. La solution utilisée pour le développement est carbonate de sodium anhydre à 1%, et la température du liquide est généralement comprise entre 30 et 35 degrés Celsius. Avant le développement formel, le développeur doit être chauffé pour que la solution atteigne la température prédéterminée, afin d'obtenir le meilleur effet de développement. La machine de développement est divisée en trois parties: la première section est la section de pulvérisation, qui utilise principalement l'injection à haute pression de carbonate de sodium anhydre pour dissoudre la résistance à soudure non exposée; La deuxième section est la section de lavage à l'eau. D'abord, utiliser la pompe à haute pression pour laver la solution résiduelle, puis introduire l'eau circulante pour un lavage approfondi; La troisième section est la section de séchage. Il y a un couteau à air avant et après la section de séchage, qui utilise principalement de l'air chaud pour sécher la planche. De plus, la planche peut également être séchée si la température de la section de séchage est élevée.

Le temps de développement correct est déterminé par le point de développement. Le point dur du développement doit être maintenu à un pourcentage constant de la longueur totale de la section de développement. Si le point de développement est trop proche de la sortie de la section de développement et que la couche de résistance à la soudure non exposée n'est pas entièrement développée, le résidu de la couche de résistance à la soudure non exposée peut rester sur la surface de la carte. Si le point de développement est trop proche de l'entrée de la section de développement, la couche de résistance à la soudure exposée peut être gravée et devenir poilue et perdre le lustre en raison du long contact avec le développeur. Généralement, le point de développement est contrôlé dans 40% – 60 % de la longueur totale de la section de développement. En outre, il convient de noter qu'il est facile de gratter la planche pendant le développement. La solution habituelle est que pendant le développement, l'opérateur de placement de la planche doit porter des gants et manipuler la planche avec douceur. Il existe également différentes tailles de tableaux imprimés. Par conséquent, essayez de mettre les planches de tailles similaires ensemble. Lors du placement de la planche, une certaine distance doit être maintenue entre les planches pour empêcher les planches d'être encombrées pendant la transmission, ce qui entraîne “ brouillage” et autres phénomènes. Après l'affichage de la vidéo, placez le tableau imprimé sur un support en bois.

3. Le troisième processus est la réparation de plaques.

La réparation de la carte comprend deux aspects: l'un est de réparer les défauts de l'image, l'autre est d'éliminer les défauts non pertinents à l'image souhaitée. Dans le processus de réparation de la planche, il faut prêter attention au port de gants filateurs pour empêcher la sueur des mains de polluer la surface de la planche. Les défauts de surface courants de la carte comprennent: impression à sauter, également connue sous le nom de blanc volant, oxydation, surface inégale, soudage à résistance dans le trou, graphiques avec des trous à épingles, saleté sur la surface, couleurs incohérentes des deux côtés, fissures, bulles et fantômes. Dans le processus de révision, parce que certaines cartes imprimées présentent de graves défauts et ne peuvent pas être réparées, utilisez la solution aqueuse d'hydroxyde de sodium pour chauffer et dissoudre la résistance à la soudure originale, puis retravailler après sérigraphie et exposition. Si les défauts du carton imprimé sont petits, tels que de petites taches de cuivre, vous pouvez utiliser une pince fine pour tremper soigneusement la résistance à la soudure réglée.

15 octobre 2021

15 octobre 2021