L'OSP est un procédé de traitement de surface de la feuille de cuivre sur les circuits imprimés (PCB) qui répond aux exigences de la directive RoHS. OSP est l'abréviation pour les conservateurs de soudabilité organique. En termes simples, l'OSP est le processus chimique de croissance d'un film organique sur une surface de cuivre propre et nue. Ce film présente une résistance à l'oxydation, aux chocs thermiques et à l'humidité pour protéger la surface du cuivre de la rouille supplémentaire (oxydation ou vulcanisation, etc.) dans un environnement normal; Cependant, à la température de soudure élevée qui suit, ce film protecteur doit être facilement enlevé par flux, de sorte que la surface de cuivre propre exposée puisse être immédiatement combinée avec la soudure fondue pour former un joint de soudure solide en très peu de temps.

L'OSP comprend trois catégories principales de matériaux: la colofonie, la résine active et l'azole. Actuellement, le plus largement utilisé est l'oxazole OSP. L'OSP de l'oxazole a été amélioré depuis environ 5 générations, nommé BTA, IA, BIA, SBA et la dernière APA.

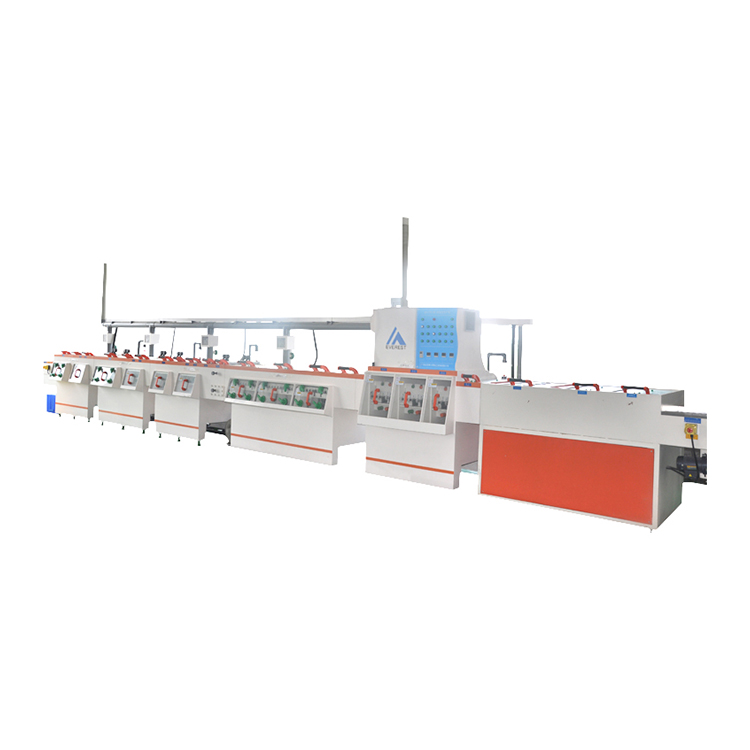

Le processus de l'OSP est: dégraissage -> lavage secondaire à l'eau -> micro gravure -> lavage secondaire à l'eau -> lavage acide -> DI lavage à l'eau -> séchage à l'air de formation de film -> DI lavage à l'eau -> séchage, ce qui est relativement facile par rapport à d'autres procédés de traitement de surface. Le but de la micro-gravure est de former une surface en cuivre rugueuse pour une formation facile de film. L'épaisseur de la micro-gravure affecte directement le taux de formation de film, par conséquent, il est très important de maintenir la stabilité de l'épaisseur de la micro-gravure afin de former une épaisseur de film stable

- Dégraissage

L'efficacité de l'élimination de l'huile affecte directement la qualité de la formation de film. Une mauvaise élimination de l'huile entraîne une épaisseur inégale du film. D'une part, la concentration peut être contrôlée dans la plage de procédé en analysant la solution. D'autre part, il est également nécessaire de vérifier régulièrement si l'effet d'élimination de l'huile est bon. Si l'effet d'enlèvement d'huile n'est pas bon, le fluide d'enlèvement d'huile doit être remplacé en temps opportun.

- Micro gravure

Le but de la micro-gravure est de former une surface en cuivre rugueuse pour une formation facile de film. L'épaisseur de la micro-gravure affecte directement le taux de formation de film, par conséquent, il est très important de maintenir la stabilité de l'épaisseur de la micro-gravure afin de former une épaisseur de film stable. Il est généralement approprié de contrôler l'épaisseur de micro-gravure entre 1,0 et 1,5 µm.

- Filmage

Il est préférable d'utiliser de l'eau DI pour le lavage avant la formation de film pour éviter la contamination de la solution de formation de film. Il est également recommandé d'utiliser de l'eau DI pour le lavage après la formation du film, et la valeur du pH doit être contrôlée entre 4,0 et 7,0 pour éviter la contamination et les dommages à la couche de film. La clé du processus OSP est de contrôler l'épaisseur du film antioxydant. Le film est trop mince et a une faible résistance aux chocs thermiques. Lors du passage de la soudure à reflux, le film ne peut pas résister à des températures élevées (190-200 ° C), ce qui affecte finalement les performances de soudure. Sur la ligne d'assemblage électronique, le film ne peut pas être bien dissous par flux, ce qui affecte les performances de soudage. Il convient généralement de contrôler l'épaisseur du film entre 0,2 et 0,5 µm.

Inconvénients du processus OSP:

L'OSP présente également ses inconvénients, tels que la variété des formules réelles et les performances variables. C'est-à-dire que la certification et la sélection des fournisseurs doivent être suffisamment bien faites.

L'inconvénient du procédé OSP est que le film protecteur formé est extrêmement mince et sujette aux rayures (ou aux abrasions), nécessitant un fonctionnement et un fonctionnement prudents. Dans le même temps, le film OSP (se référant au film OSP sur la plaque de connexion non soudée) qui a subi plusieurs processus de soudage à haute température peut se décolorer ou se fissurer, affectant la soudabilité et la fiabilité.

test

En utilisant le traitement de surface OSP, si le point d'essai n'est pas couvert par la soudure, cela entraînera des problèmes de contact avec le dispositif de lit d'aiguille lors des essais TIC. Il existe de nombreux facteurs humains qui peuvent influer sur l'efficacité des essais TIC, y compris le type de fournisseur OSP, le nombre de fois qu'il passe par le four à reflux, qu'il s'agisse d'un processus de pointe, de reflux d'azote ou de reflux d'air, et le type d'essai de simulation utilisé pendant les TIC. La simple utilisation d'un type de sonde plus pointu pour passer à travers la couche OSP ne provoquera que des dommages et une perforation des vias d'essai PCA ou des tampons d'essai. Par conséquent, il est fortement recommandé de ne pas détecter directement les coussinets de soudure en cuivre exposés, et il est nécessaire d'envisager d'ajouter de l'étain à tous les points d'essai lors de l'ouverture de la maille d'acier.

Guide d'application

Le processus d'impression à pâte de soudure doit être bien maîtrisé, car les panneaux mal imprimés ne peuvent pas être nettoyés à l'aide de l'IPA ou d'autres méthodes, ce qui peut endommager la couche OSP.

L'épaisseur des couches OSP transparentes et non métalliques est également difficile à mesurer, et le degré de transparence sur la couverture de revêtement n'est pas non plus facile à voir. Il est donc difficile d'évaluer la stabilité qualitative des fournisseurs dans ces aspects.

La technologie OSP n'a pas d'isolation IMC entre le Cu dans le tapis de soudure et le Sn dans la soudure. Dans la technologie sans plomb, le SnCu dans les joints de soudure à haute teneur en Sn croît rapidement, ce qui affecte la fiabilité des joints de soudure.

Emballage et stockage

Le revêtement organique sur la surface du PCB OSP est extrêmement fin. Si exposé à une température élevée et à une humidité élevée pendant une longue période, la surface du PCB sera oxydée et la soudabilité deviendra faible. Après le processus de soudure à reflux, le revêtement organique sur la surface du PCB deviendra également mince, ce qui entraînera une oxydation facile de la feuille de cuivre du PCB. Ainsi, la méthode de stockage et l'utilisation de PCB OSP et de cartes semi-finies SMT devraient suivre les principes suivants:

a) Les matériaux entrants dans les PCB OSP doivent être emballés sous vide et accompagnés de dessiccants et de cartes d'affichage de l'humidité. Pendant le transport et le stockage, le papier d'isolation doit être utilisé entre les PCB avec OSP pour éviter les dommages de frottement à la surface OSP.

(b) Ne pas exposer à la lumière solaire directe, maintenir un bon environnement de stockage d'entrepôt, avec une humidité relative de 30-70%, une température de 15-30 ℃, et une durée de conservation inférieure à 6 mois.

(c) Lors du déballage sur le site SMT, il est nécessaire de vérifier la carte d'affichage de l'humidité et de mettre en ligne dans les 12 heures. Ne jamais ouvrir plusieurs paquets à la fois. Au cas où il ne peut pas être terminé ou s'il y a quelque chose de mal avec l'équipement, il faudra beaucoup de temps pour le résoudre, ce qui peut facilement entraîner des problèmes. Après l'impression, ne restez pas dans le four le plus tôt possible, car le flux dans la pâte de soudure a une forte corrosion sur le film OSP. Maintenir un bon environnement d'atelier: humidité relative de 40-60%, température de 22-27 ℃. Pendant le processus de production, il est nécessaire d'éviter le contact direct avec la surface du PCB à la main pour éviter l'oxydation causée par la contamination de la sueur sur la surface.

d) Après l'achèvement du montage unilatéral du SMT, le deuxième assemblage de montage du composant SMT doit être terminé dans les 24 heures.

(e) Après avoir terminé le SMT, compléter le plugin DIP le plus tôt possible (jusqu’à 36 heures).

f) Les PCB OSP ne peuvent pas être cuits au four, car la cuisson à haute température peut facilement provoquer un changement de couleur et une détérioration des OSP.

09 novembre 2021

09 novembre 2021