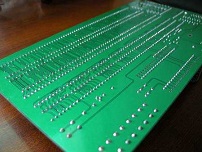

1. placa de cepillo

Para los materiales proporcionados en el proceso anterior (es decir, la placa de producción), la superficie de la placa debe estar libre de oxidación grave, manchas de aceite y arrugas. Utilizamos rociador de decapado (ácido sulfúrico al 5%) para eliminar impurezas orgánicas e inorgánicas, y luego usamos rodillo de cepillo de nylon de malla 500 para molir y cepillar. Después del cepillado, la superficie de cobre debe estar libre de oxidación, la superficie de cobre debe ser uniformemente rugosa, la superficie de cobre debe tener una planura estricta y no debe haber rastros en la superficie de cobre. Este efecto mejora la adhesión entre la película húmeda y la superficie de la lámina de cobre para satisfacer los requisitos de los procesos posteriores. El estado superficial de la lámina de cobre después del cepillado afecta directamente al rendimiento de PCB.

2. Serigrafía

Para lograr el grosor requerido de película húmeda, seleccione la pantalla antes de serigrafía y preste atención al grosor y malla de la pantalla (es decir, el número de líneas por unidad de longitud). El grosor de la película está relacionado con la penetración de la tinta en la pantalla. La penetración teórica de tinta (uth) de la tinta es: uth = dw2 (W D) 2 × 1000 (D – grosor neto de arena d – diámetro de alambre W – ancho de apertura)

La penetración real de tinta también está relacionada con la viscosidad de la película húmeda, la presión de raspado de pegamento y la velocidad de movimiento de raspado de pegamento. Con el fin de lograr una cobertura uniforme, la boca del raspador debe estar frenada. El grosor de la película de prensa debe controlarse a 15-25.μM, la película es demasiado gruesa, lo que es fácil de causar exposición insuficiente, desarrollo pobre, difícil de controlar pre-secado, fácil de causar películas de campo de batalla y difícil de operar. Si la película es demasiado delgada, es fácil producir sobreexposición, buena resistencia a la corrosión, aislamiento pobre durante la galvanización y difícil de quitar la película. Fabricación 0,15 μLas líneas finas por debajo de m deberán ser inferiores a 20 μm después de la película.

La viscosidad de la película húmeda se ajustará antes de su uso, se agitará completamente y se mantendrá quieta durante 15 minutos. El entorno de la sala de serigrafía debe mantenerse limpio para evitar que los asuntos extraños caigan en la superficie y afecten a la tasa calificada de la placa. La temperatura debe controlarse a aproximadamente 20 °C y la humedad relativa debe ser de aproximadamente 50%.

3. Pre secado

Parámetros de pre-secado: hornear el primer lado a 80-100 ° C durante 7-10 minutos y el segundo lado a 80-100 ° C durante 10-20 minutos. El pre-secado es principalmente para evaporar el disolvente en la tinta. El pre-secado está relacionado con el éxito o el fracaso de la aplicación de película húmeda. Pre-secado insuficiente, fácil de pegar la placa durante el almacenamiento y la manipulación, y fácil de pegar la película negativa durante la exposición, lo que resulta en la rotura del alambre o el cortocircuito; Presecado excesivo, fácil de desarrollar sucio, y el borde de la línea está dentado. El pre-secado afecta directamente a la calidad de los PCB, por lo que es importante en el funcionamiento normal, a menudo prueba el grosor de la película húmeda, ajusta los parámetros del horno de acuerdo con el cambio de temperatura ambiente y a menudo comprueba si el sistema de soplado de aire y circulación del horno son buenos. La tabla seca debe exponerse lo antes posible, preferiblemente no más de 12 horas.

4. Exposición

La exposición es un proceso de fotopolimerización en el que las moléculas de monómero en la película húmeda absorben energía luminosa bajo la acción de la luz ultravioleta. La máquina de exposición de alta potencia se selecciona para reducir el tiempo de exposición y la acumulación de calor, asegurar la estabilidad de los gráficos de exposición y reducir la adhesión de la película. Cada turno debe mantener la sala de exposición limpia para evitar el tracoma, el hueco y la línea rota causada por diversos objetos que se adhieren al diseño. Haga una regla de exposición para ajustar el tiempo de exposición para evitar una exposición excesiva o insuficiente. Por último, el nivel de exposición debe controlarse entre 6 y 8 niveles. Durante la exposición, el mismo tablero impreso se expondrá en la misma posición en la medida de lo posible para garantizar la misma energía del mismo tablero. Si la exposición es demasiado grande, el efecto de anti grabado y anti galvanoplastia es bueno, pero el efecto de eliminación de la película no es ideal, la línea gráfica se reduce (película positiva) o se expande (película negativa), y la exposición es insuficiente, lo que resulta en un desarrollo pobre, una resistencia a la corrosión pobre, bordes de línea peluda, un espaciamiento de línea aumentado o reducido, lo que es fácil de causar cortocircuito o rotura de alambre durante el grabado.

5. Desarrollo

El desarrollo es el proceso de retirar la película húmeda no expuesta para obtener el patrón de circuito requerido. Controle estrictamente la concentración (10-12g / L) y la temperatura (30-34 ℃) del desarrollador. Si la concentración del desarrollador es demasiado alta o demasiado baja, es fácil causar un desarrollo sucio. Optimice la velocidad de desarrollo para que coincida con la exposición, y a menudo limpie la boquilla para hacer que la presión y la distribución de la boquilla sean consistentes. Si el tiempo de desarrollo es demasiado largo o la temperatura de desarrollo es demasiado alta, la superficie de la película húmeda se degradará, y habrá una grave permeabilidad o corrosión lateral durante la galvanoplastia o el grabado ácido, lo que reduce los requisitos de precisión de la fabricación de patrones.

6. Grabado y eliminación de película

El patrón de circuito que necesitamos finalmente se obtiene mediante grabado. La solución de grabado puede ser cloruro férrico alcalino, cloruro de cobre ácido y amoníaco. Durante el grabado, se utilizarán diferentes velocidades de grabado para diferentes espesores de hoja de cobre, y la velocidad de grabado debe coincidir con la temperatura y la concentración de la solución de grabado. La boquilla de la máquina de grabado debe mantenerse con frecuencia para mantener una distribución uniforme de la presión y la solución de pulverización, de lo contrario, se causará grabado desigual y alambre de cobre en el borde, lo que afectará a la calidad de los PCB.

10 de octubre de 2020

10 de octubre de 2020