El proceso de desarrollo de resistencia a la soldadura en la placa impresa es un proceso relativamente simple entre todos los procesos de la placa impresa, pero también desempeña un papel importante. El proceso de desarrollo de resistencia de soldadura controla la apariencia de la placa impresa y el interior del agujero, y se esfuerza por hacer el “ hermoso abrigo” del tablero impreso “ El más hermoso” para hacer que el tablero impreso se vea más cómodo, proteger y controlar la calidad en el agujero. La resistencia a la soldadura no aparecerá en el orificio de la placa impresa para garantizar la calidad de la placa impresa. Por lo tanto, el proceso de desarrollo de resistencia a la soldadura de la placa impresa es un proceso muy importante. A continuación se introducirá el proceso de desarrollo de resistencia de soldadura de PCB y las soluciones a los problemas encontrados.

El proceso de desarrollo de resistencia a la soldadura en la placa impresa es cubrir la almohadilla de soldadura en la placa impresa con una placa fotográfica después de la serigrafía, de modo que no se exponga a la radiación ultravioleta, y la capa protectora de resistencia a la soldadura está más firmemente unida a la superficie de la placa impresa después de la radiación ultravioleta. La almohadilla de soldadura no está expuesta a la radiación ultravioleta, de modo que la almohadilla de cobre puede estar expuesta al plomo y al estaño durante el nivelado con aire caliente.

El proceso de desarrollo de la máscara de soldadura se puede dividir aproximadamente en tres procedimientos operativos:

1. El primer procedimiento es la exposición.

En primer lugar, compruebe si la película de poliéster y el marco de vidrio del marco de exposición están limpios antes de la exposición. Si no están limpios, limpiarlos con un paño antiestático a tiempo. A continuación, encienda el interruptor de alimentación de la máquina de exposición y, a continuación, encienda el botón de vacío para seleccionar el procedimiento de exposición. Antes de la exposición formal, la máquina de exposición puede ser “ aire expuesto” por cinco veces, la función de “ exposición al aire” es permitir que la máquina entre en el estado de trabajo saturado, y lo más importante es hacer que la energía de la lámpara de exposición ultravioleta entre en el rango normal. Sin “ exposición al aire” La energía de la lámpara de exposición puede no entrar en el mejor estado de trabajo. Durante la exposición, el tablero impreso tendrá problemas. La máquina de exposición entra en el mejor estado de trabajo. Antes de alinearse con la placa fotográfica, compruebe si la calidad de la placa está calificada. Compruebe si hay agujeros y partes expuestas en la superficie de la película de fármaco en la placa de base, y si son consistentes con los gráficos de la placa impresa, porque esto comprobará la placa de base fotográfica, para evitar el retrabalón o desecho de la placa impresa por algunas razones innecesarias.

El desarrollo de la máscara de soldadura generalmente adopta el posicionamiento visual, utiliza la placa base de sal de plata, se superpone y alinea la almohadilla de la placa base con el agujero de la almohadilla de la placa impresa, y se puede exponer fijándola con cinta adhesiva. Hay muchos problemas en la alineación. Por ejemplo, debido a que la placa base está relacionada con factores tales como la temperatura y la humedad, si la temperatura y la humedad no están bien controladas, la placa base fotográfica puede encogerse o ampliar la deformación. De esta manera, la placa base fotográfica no es completamente consistente con la almohadilla de PCB durante el desarrollo de la máscara de soldadura. Cuando se reduzca la placa base, vea la diferencia entre la almohadilla de placa base y la almohadilla de cartón impreso. Si la diferencia es muy pequeña, se pueden aplicar plomo y estaño durante el nivelado con aire caliente, entonces no hay un gran problema y se puede llevar a cabo el desarrollo de resistencia a la soldadura. Si hay una gran diferencia, solo copiala de nuevo e intente hacer que la almohadilla de la placa inferior coincida. Antes de la alineación, preste atención a si la superficie de la película de fármaco de la placa base está invertida. Asegúrese de que la superficie de la película de fármaco esté orientada hacia abajo durante la alineación. Si está orientado hacia arriba, la superficie de la película de fármaco es fácil de rascar, lo que resulta en la exposición de la placa base, de modo que hay resistencia a la soldadura en la parte expuesta de la placa impresa, lo que causará seriamente el desperdicio de la placa impresa. Además, también debe observarse que a veces la placa inferior del maquillaje no coincidirá con los gráficos de la placa impresa. Por lo general, la placa inferior del maquillaje se cortará a lo largo del borde de la placa de maquillaje, y luego toda la placa impresa se expondrá después de estar alineada. Los problemas anteriores deben prestarse atención antes de la exposición formal y el desarrollo de la máscara de soldadura.

Antes de la exposición, compruebe si la placa impresa está absorbida por la caja de vacío. La presión del revestimiento al vacío será suficiente sin rocío. Si el aire expuesto provocará que la luz ultravioleta brille en el patrón a lo largo del lado de la tabla, lo que resulta en la exposición de la parte de sombreado, y el desarrollo no se puede perder. A veces, está expuesto por un lado. En este caso, el lado sin dibujo en un lado se separará de la luz ultravioleta emitida por la lámpara de exposición con un paño negro. Si no se utiliza el paño negro, la luz ultravioleta se transmite a la almohadilla a través del lado sin patrón, de modo que la resistencia de soldadura en el orificio de la almohadilla no puede desarrollarse después de la exposición. Al exponer tablas impresas con gráficos inconsistentes en ambos lados, imprimir una pantalla de un lado para resistir la soldadura y luego exponerlo en un lado. Después del desarrollo, resistir la soldadura en el otro lado de la serigrafía, porque si ambos lados están serigrafados y expuestos al mismo tiempo, hay gráficos más complejos en un lado, más almohadillas necesitan ser blindadas y menos partes necesitan ser blindadas en el otro lado, de modo que la luz ultravioleta brille a través de un lado al otro lado, el lado con más sombreado no se mostrará durante el desarrollo después de la irradiación ultravioleta, lo que causará el retrabalón o la chatarra. En el proceso de exposición, la placa impresa después de serigrafía no se seca durante el curado. En este caso, la resistencia de soldadura se pegará a la placa fotográfica durante la alineación, y la placa impresa también se volverá a trabajar. Por lo tanto, si se encuentra que no se seca, especialmente si la mayoría de las tablas impresas no se secan, debe secarse de nuevo en el horno. Estas situaciones son problemas fáciles en el proceso de exposición, por lo que debemos comprobar cuidadosamente, encontrarlas y resolverlas a tiempo.

2. El segundo proceso es el desarrollo.

La operación de desarrollo se lleva a cabo generalmente en el desarrollador. Se puede obtener un mejor efecto de desarrollo mediante el control de los parámetros de desarrollo tales como la temperatura del desarrollador, la velocidad de transmisión y la presión de pulverización. El desarrollo es eliminar la resistencia a la soldadura en la almohadilla con la solución de desarrollo. La solución utilizada para el desarrollo es carbonato sódico anhidro al 1%, y la temperatura del líquido es generalmente entre 30 y 35 grados Celsius. Antes del desarrollo formal, el desarrollador debe calentarse para hacer que la solución alcance la temperatura predeterminada, con el fin de lograr el mejor efecto de desarrollo. La máquina de desarrollo se divide en tres partes: la primera sección es la sección de pulverización, que utiliza principalmente la inyección a alta presión de carbonato de sodio anhidro para disolver la resistencia de soldadura no expuesta; La segunda sección es la sección de lavado de agua. Primero, use la bomba de alta presión para lavar la solución residual, y luego introduzca el agua circulante para un lavado completo; La tercera sección es la sección de secado. Hay un cuchillo de aire antes y después de la sección de secado, que utiliza principalmente aire caliente para secar la tabla. Además, la tabla también puede secarse si la temperatura de la sección de secado es alta.

El tiempo de desarrollo correcto está determinado por el punto de desarrollo. El punto duro de desarrollo debe mantenerse en un porcentaje constante de la longitud total de la sección de desarrollo. Si el punto de desarrollo está demasiado cerca de la salida de la sección de desarrollo y la capa de resistencia a la soldadura no expuesta no está completamente desarrollada, el residuo de la capa de resistencia a la soldadura no expuesta puede permanecer en la superficie de la placa. Si el punto de desarrollo está demasiado cerca de la entrada de la sección de desarrollo, la capa de resistencia de soldadura expuesta puede grabarse y volverse peluda y perder el brillo debido al largo contacto con el desarrollador. Generalmente, el punto de desarrollo se controla dentro del 40% – 60% de la longitud total de la sección de desarrollo. Además, debe observarse que es fácil rascar la tabla durante el desarrollo. La solución habitual es que durante el desarrollo, el operador de colocación de la tabla debe usar guantes y manejar la tabla suavemente. También hay diferentes tamaños de tablas impresas. Por lo tanto, trate de colocar juntas las tablas con tamaños similares. Al colocar la tabla, se debe mantener una cierta distancia entre las tablas para evitar que las tablas se aglomeren durante la transmisión, lo que resulta en “ bloqueo” y otros fenómenos. Después de que se muestre el vídeo, coloque el tablero impreso en un soporte de madera.

3. El tercer proceso es la reparación de placas.

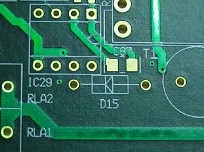

La reparación de la tabla incluye dos aspectos: uno es reparar los defectos de la imagen, el otro es eliminar los defectos irrelevantes para la imagen requerida. En el proceso de reparación de la tabla, se debe prestar atención al uso de guantes giratorios para evitar que el sudor de las manos contamina la superficie de la tabla. Los defectos comunes de la superficie de la placa incluyen: imprenta saltada, también conocida como blanco volante, oxidación, superficie desigual, soldadura por resistencia en el agujero, gráficos con agujeros de alfil, suciedad en la superficie, colores inconsistentes en ambos lados, grietas, burbujas y fantasmas. En el proceso de revisión, debido a que algunas placas impresas tienen defectos graves y no se pueden reparar, utilice la solución acuosa de hidróxido de sodio para calentar y disolver la resistencia de soldadura original y luego volver a trabajar después de la serigrafía y la exposición. Si los defectos de la placa impresa son pequeños, como pequeñas manchas de cobre, puede usar un cepillo fino para sumergir la resistencia de soldadura ajustada cuidadosamente.

15 de octubre de 2021

15 de octubre de 2021