Con la rápida actualización de los productos electrónicos, la impresión de PCB se ha expandido de placas de una capa a placas de doble capa y placas de múltiples capas con requisitos más complejos para una alta precisión. Por lo tanto, hay cada vez más requisitos para el procesamiento de orificios de placa de circuito, tales como cuanto menor sea el diámetro del orificio y cuanto menor sea el espacio entre los orificios. Se entiende que los compuestos basados en resina epoxídica se usan ampliamente en fábricas de placas. El tamaño de los orificios se define como pequeños orificios con un diámetro inferior a 0,6 mm y microporos con un diámetro inferior a 0,3 mm.

Hoy, vamos a introducir el método de mecanizado de micro agujeros: perforación mecánica.

Para garantizar una alta eficiencia de procesamiento y calidad de orificio, reducimos la proporción de productos defectuosos. En el proceso de perforación mecánica, se debe considerar la fuerza axial y el par de corte, lo que puede afectar directamente o indirectamente a la calidad del orificio. La fuerza axial y el par también aumentarán con la velocidad de alimentación y el grosor de la capa de corte, por lo que la velocidad de corte aumentará, por lo que el número de fibras de corte por unidad de tiempo aumentará, y el desgaste de la herramienta también aumentará rápidamente. Por lo tanto, la vida útil del cortador de perforación es diferente para diferentes tamaños de orificios. El operador debe estar familiarizado con el rendimiento del equipo y reemplazar a tiempo la cortadora de perforación. Esta es también la razón por la que el costo de procesamiento de microagujeros es mayor.

En la fuerza axial, el componente estático FS afecta al corte del borde transversal, mientras que el componente dinámico FD afecta principalmente al corte del borde de corte principal. La influencia del componente dinámico FD sobre la rugosidad superficial es mayor que el componente estático FS. Generalmente, cuando el diámetro del orificio prefabricado es inferior a 0,4 mm, el componente estático FS disminuye bruscamente con el aumento del diámetro, mientras que el componente dinámico FD disminuye de forma plana.

El desgaste del bito de PCB está relacionado con la velocidad de corte, la velocidad de alimentación y el tamaño de la ranura. La relación entre el radio del taladro y la anchura de la fibra de vidrio tiene una gran influencia en la vida útil de la herramienta. Cuanto mayor sea la relación, mayor será la anchura del haz de fibra de corte y mayor será el desgaste de la herramienta. En la aplicación práctica, una vida útil de la herramienta de perforación de 0,3 mm puede perforar 3000 agujeros. Cuanto mayor sea el taladro, menos agujeros se perforarán.

Para prevenir la delaminación, el daño a la pared del agujero, la mancha y la rebaja durante la perforación, podemos colocar primero una placa de soporte de 2,5 mm de grosor debajo de la laminación, colocar la placa recubierta de cobre en la placa de soporte y luego colocar una lámina de aluminio en la placa recubierta de cobre. El papel de la lámina de aluminio es:

- La superficie de la placa protectora no se rayará.

- Buena disipación de calor. La broca generará calor al perforar.

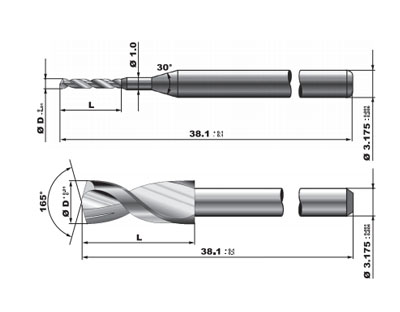

- Función de guía de amortiguación / perforación para prevenir la desviación. El método para reducir la rebaja es usar tecnología de perforación por vibración. Las bits de aleación dura se utilizan para perforar, con buena dureza. También es necesario ajustar el tamaño y la estructura de las herramientas.

Enero 07, 2023

Enero 07, 2023