OSP es un proceso para el tratamiento superficial de lámina de cobre en placas de circuito impreso (PCB) que cumple con los requisitos de la directiva RoHS. OSP es la abreviatura de conservantes de soldabilidad orgánica. En pocas palabras, OSP es el proceso químico de cultivo de una película orgánica sobre una superficie limpia y desnuda de cobre. Esta película tiene resistencia a la oxidación, resistencia a los choques térmicos y resistencia a la humedad para proteger la superficie del cobre de la oxidación adicional (oxidación o vulcanización, etc.) en un entorno normal; Sin embargo, en la temperatura de soldadura elevada posterior, esta película protectora debe retirarse fácilmente por flujo, de modo que la superficie de cobre limpia expuesta pueda combinarse inmediatamente con soldadura fundida para formar una junta de soldadura sólida en un tiempo muy corto.

OSP tiene tres categorías principales de materiales: colofonia, resina activa y azol. Actualmente, el más utilizado es el oxazol OSP. El oxazol OSP se ha mejorado durante aproximadamente 5 generaciones, llamados BTA, IA, BIA, SBA y la última APA.

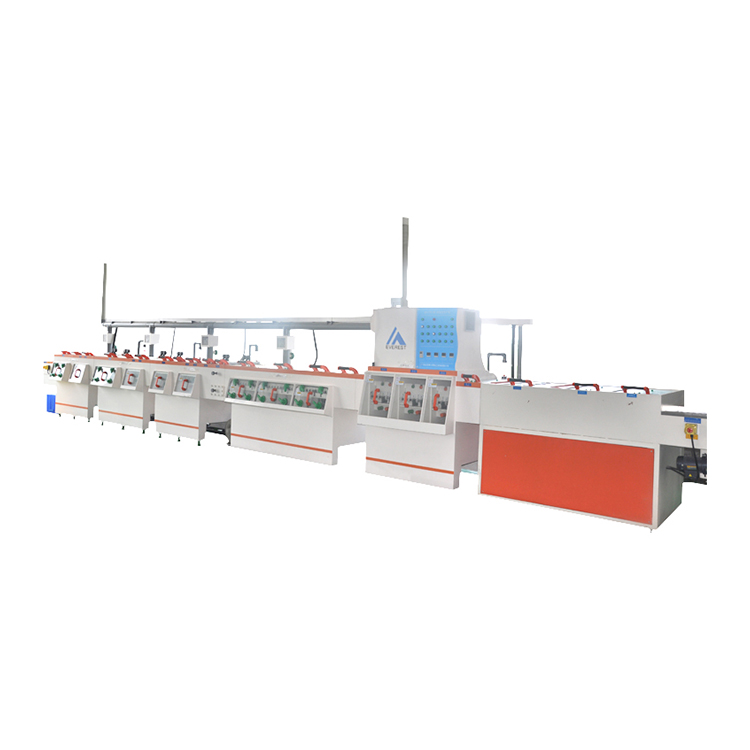

El proceso de OSP es: desengrasar -> lavado con agua secundaria -> micro grabado -> lavado con agua secundaria -> lavado ácido -> DI lavado de agua -> secado por aire que forma película -> DI lavado de agua -> secado, que es relativamente fácil en comparación con otros procesos de tratamiento superficial. El propósito del micrograbado es formar una superficie de cobre rugosa para una formación de película fácil. El grosor del micro grabado afecta directamente a la velocidad de formación de película, por lo tanto, es muy importante mantener la estabilidad del grosor del micro grabado para formar un grosor de película estable.

- Desgrasación

La eficacia de la eliminación del aceite afecta directamente a la calidad de la formación de película. La mala eliminación del aceite da como resultado un grosor de película desigual. Por un lado, la concentración puede controlarse dentro del intervalo de proceso mediante el análisis de la solución. Por otro lado, también es necesario comprobar regularmente si el efecto de eliminación de aceite es bueno. Si el efecto de eliminación de aceite no es bueno, el fluido de eliminación de aceite debe reemplazarse a tiempo.

- Micro grabado

El propósito del micrograbado es formar una superficie de cobre rugosa para una formación de película fácil. El grosor del micrograbado afecta directamente a la velocidad de formación de película, por lo tanto, es muy importante mantener la estabilidad del grosor del micrograbado para formar un grosor de película estable. Es generalmente apropiado controlar el grosor de micrograbado entre 1,0 y 1,5 um.

- Formación de película

Es mejor usar agua DI para lavar antes de formar película para prevenir la contaminación de la solución de formación de película. También se recomienda usar agua DI para lavar después de la formación de película, y el valor de pH debe controlarse entre 4,0 y 7,0 para prevenir la contaminación y el daño a la capa de película. La clave del proceso OSP es controlar el grosor de la película antioxidante. La película es demasiado delgada y tiene una pobre resistencia a los choques térmicos. Al pasar la soldadura de reflujo, la película no puede soportar altas temperaturas (190-200 ° C), lo que en última instancia afecta al rendimiento de la soldadura. En la línea de montaje electrónico, la película no puede disolverse bien por flujo, lo que afecta al rendimiento de soldadura. Es generalmente adecuado controlar el grosor de la película entre 0,2 y 0,5 um.

Desventajas del proceso OSP:

OSP también tiene sus deficiencias, como la variedad de fórmulas reales y el rendimiento variable. Es decir, la certificación y selección de proveedores deben hacerse lo suficientemente bien.

El inconveniente del proceso OSP es que la película protectora formada es extremadamente delgada y propensa a arañazos (o abrasiones), lo que requiere una operación y funcionamiento cuidadosos. Al mismo tiempo, la película OSP (que se refiere a la película OSP en la placa de conexión no soldada) que ha sufrido múltiples procesos de soldadura a alta temperatura puede descolorirse o agrietarse, afectando la soldabilidad y la fiabilidad.

prueba

Usando el tratamiento superficial OSP, si el punto de prueba no está cubierto por soldadura, conducirá a problemas de contacto con el accesorio de lecho de aguja durante las pruebas de TIC. Hay muchos factores humanos que pueden afectar a la eficacia de las pruebas de TIC, incluido el tipo de proveedor de OSP, el número de veces que pasa a través del horno de reflujo, si se trata de un proceso de pico, reflujo de nitrógeno o reflujo de aire, y el tipo de pruebas de simulación utilizadas durante las TIC. Simplemente usar un tipo de sonda más afilado para pasar a través de la capa OSP solo dará lugar a daños y perforaciones de vias de prueba de PCA o almohadillas de prueba. Por lo tanto, se recomienda encarecidamente no detectar directamente las almohadillas de soldadura de cobre expuestas, y se requiere considerar la adición de estaño a todos los puntos de prueba al abrir la malla de acero.

Guía de Aplicación

El proceso de impresión de pasta de soldadura debe dominarse bien, ya que las placas mal impresas no pueden limpiarse usando IPA u otros métodos, lo que puede dañar la capa OSP.

El grosor de las capas OSP transparentes y no metálicas también es difícil de medir, y el grado de transparencia en la cobertura de recubrimiento tampoco es fácil de ver. Por lo tanto, es difícil evaluar la estabilidad de calidad de los proveedores en estos aspectos.

La tecnología OSP no tiene aislamiento IMC entre Cu en la almohadilla de soldadura y Sn en la soldadura. En la tecnología sin plomo, el SnCu en las juntas de soldadura con alto contenido de Sn crece rápidamente, lo que afecta a la fiabilidad de las juntas de soldadura.

Embalaje y almacenamiento

El revestimiento orgánico en la superficie de la PCB OSP es extremadamente delgado. Si se expone a alta temperatura y alta humedad durante mucho tiempo, la superficie del PCB se oxidará y la soldabilidad se hará pobre. Después del proceso de soldadura de reflujo, el revestimiento orgánico en la superficie de la PCB también se adelgazará, lo que resultará en una oxidación fácil de la lámina de cobre de la PCB. Por lo tanto, el método de almacenamiento y el uso de PCB OSP y placas semiacabadas SMT deben seguir los siguientes principios:

(a) Los materiales entrantes de PCB OSP deben estar envasados al vacío y acompañados de desecantes y tarjetas de visualización de humedad. Durante el transporte y el almacenamiento, se debe usar papel de aislamiento entre PCB con OSP para evitar daños por fricción en la superficie de OSP.

(b) No exponer a la luz solar directa, mantener un buen entorno de almacenamiento de almacén, con una humedad relativa del 30-70%, una temperatura de 15-30 ℃, y una vida útil de menos de 6 meses.

(c) Al desembalar en el sitio SMT, es necesario comprobar la tarjeta de visualización de humedad y entrar en línea dentro de las 12 horas. Nunca abras varios paquetes a la vez. En caso de que no se pueda completar o si hay algo mal con el equipo, tomará mucho tiempo resolverlo, lo que puede llevar fácilmente a problemas. Después de imprimir, no se quede en el horno lo antes posible, porque el flujo en la pasta de soldadura tiene una fuerte corrosión en la película OSP. Mantener un buen ambiente de taller: humedad relativa de 40-60%, temperatura de 22-27 ℃. Durante el proceso de producción, es necesario evitar el contacto directo con la superficie del PCB a mano para evitar la oxidación causada por la contaminación del sudor en la superficie.

(d) Después de completar el montaje de un solo lado SMT, el segundo conjunto de montaje de componentes SMT debe completarse dentro de las 24 horas.

(e) Después de completar el SMT, complete el plugin DIP lo antes posible (hasta 36 horas).

(f) Los PCB de OSP no se pueden hornear, ya que el horneo a alta temperatura puede causar fácilmente el cambio de color y el deterioro de OSP.

09 de noviembre de 2021

09 de noviembre de 2021