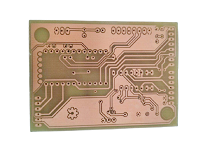

Los grandes fabricantes de PCB utilizan procesos de galvanoplastia y grabado para producir cableado en la placa. Para la galvanización, el proceso de producción comienza con cobre galvanizado que cubre el sustrato de la placa externa.

El grabado fotoresistente también se utiliza como otro paso clave en la producción de placas de circuito impreso. Proteger el cobre requerido durante el grabado requiere un equilibrio entre eliminar el cobre no deseado y retener la resistencia en su lugar. La protección se lleva a cabo recubriendo una fina capa de resistencia (compuesta principalmente de una mezcla de estaño) sobre el patrón de circuito, con el fin de proteger el patrón requerido de la influencia del grabador.

Dado que el grabado eliminará el exceso de cobre de una placa en blanco limpia, el grosor del cobre más el recubrimiento no puede exceder el grosor del fotoresistente. En primer lugar, se elimina el exceso de cobre, y luego el proceso de sustracción para eliminar la resistencia genera el patrón de circuito. Aunque los fabricantes pueden usar cubos, tanques de agua o pulverizadores para aplicar grabador, la mayoría de los equipos de pulverización de alta presión pueden grabar diseños de PCB de tamaño estándar en menos de un minuto.

Aunque los agentes grabadores o desprendidores se clasifican generalmente como grabadores de amoniaco, los componentes generales generalmente incluyen cloruro de amoniaco/amoniaco o sulfato de amoniaco/amoniaco para grabado por pulverización. La resistencia impide que la solución de grabado entre en contacto con el patrón conductor deseado. Dado que el grabador no afecta al resistente, solo se elimina el cobre no deseado.

En el proceso de grabado, la reacción entre amoníaco grabado y cobre produce un gran número de iones cobrosos a partir de los iones cobre del cobre. Los iones coprosos excesivos formarán un revestimiento opaco e irregular sobre el revestimiento y dañarán la conductividad. Para hacer frente a la sobrecarga de iones cuprosos, el equipo de grabado aspira aire a la cámara de grabado. El oxígeno absorbido de la corriente de gas introducida conducirá a la reoxidación de iones cobrosos a iones cobre.

El desprendimiento de la resistencia requiere un proceso que implica oxidación y reducción o reacción redox. Cuando se pueden eliminar cuatro electrones de la resistencia por oxidación de ácido nítrico, el proceso manchará el cobre y producirá óxido de cobre. La reducción reduce la cantidad de oxidante al reducir la cantidad de oxígeno que añade dos electrones al cobre.

El proceso comienza mediante la oxidación para eliminar la resistencia y la reducción para proteger el cobre. La eliminación del estaño requiere una oxidación completa, y luego el estaño debe disolverse en la solución usando sal de estaño. Desafortunadamente, la consistencia del cobre es mucho más suave que el estaño. Como resultado, el cobre se pelará antes del estaño. El fabricante utiliza inhibidores en el grabador para evitar que la oxidación del cobre dañe la superficie conductora del PCB.

Después de la finalización, la PCB de función no tendrá problemas de calidad de grabado. De lo contrario, el PCB no cumplirá con los requisitos de especificación para productos de consumo e industriales. El fabricante define la calidad de grabado de acuerdo con la uniformidad del borde de traza y la cantidad de subcorte de grabado. Dado que el grabador puede fluir en cualquier dirección, incluyendo el flujo lateral y descendente, el grabador socavará las trazas.

Al considerar la calidad de la placa, el fabricante utiliza una fórmula llamada “ coeficiente de grabado” El “ factor de grabado” es igual al corte inferior dividido por la cantidad de cobre grabado. El subcotado puede minimizarse mediante la configuración del equipo de producción y el ajuste de la química del grabado mediante el uso de agentes bancarios.

Además de prevenir el recorte del borde, el fabricante también se compromete a proteger el proceso de producción del fotoresistente residual. Cualquier fotoresistente no desnudado dejará pies de cobre cerca del enrutamiento, acortando así la distancia entre el enrutamiento. Además de prevenir la acumulación de fotoresistencia residual, los fabricantes también tratan de minimizar la acumulación de grabador en la superficie de la placa. La agitación del agente de grabado puede permitir que se formen diferentes patrones de grabado en la PCB.

20 de diciembre de 2019

20 de diciembre de 2019