Mit der raschen Aktualisierung von elektronischen Produkten hat sich der PCB-Druck von einschichtigen Platten zu doppelschichtigen und mehrlagigen Platten mit komplexeren Anforderungen an hohe Genauigkeit erweitert. Daher bestehen immer mehr Anforderungen an die Verarbeitung von Leiterplattenlöchern, wie etwa je kleiner der Lochdurchmesser und je kleiner der Abstand zwischen den Löchern. Es versteht sich, dass Epoxidharzbasierte Verbundstoffe in Plattenfabriken weit verbreitet sind. Die Größe der Löcher ist definiert als kleine Löcher mit einem Durchmesser von weniger als 0,6 mm und Mikroporen mit einem Durchmesser von weniger als 0,3 mm.

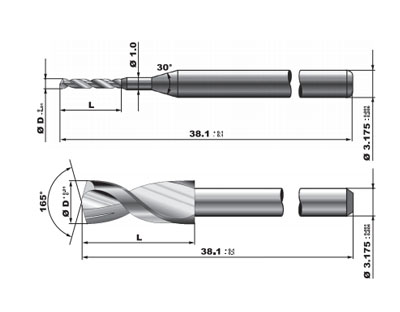

Heute werden wir die Bearbeitungsmethode von Mikrolöchern vorstellen: mechanisches Bohren.

Um eine hohe Verarbeitungseffizienz und Lochqualität zu gewährleisten, reduzieren wir den Anteil fehlerhafter Produkte. Bei der mechanischen Bohrung sollten die Axialkraft und das Schneidmoment berücksichtigt werden, die sich direkt oder indirekt auf die Qualität des Loches auswirken können. Die Axialkraft und das Drehmoment werden auch mit der Zufuhrgeschwindigkeit und der Dicke der Schneidschicht zunehmen, so dass die Schneidgeschwindigkeit zunimmt, so dass die Anzahl der Schneidfasern pro Zeiteinheit zunimmt und der Werkzeugverschleiß auch schnell zunimmt. Daher ist die Lebensdauer des Bohrschneiders für verschiedene Löchergrößen unterschiedlich. Der Bediener sollte sich mit der Leistung der Ausrüstung vertraut machen und den Bohrschneider rechtzeitig ersetzen. Dies ist auch der Grund, warum die Verarbeitungskosten von Mikrolöchern höher sind.

Bei der Axialkraft wirkt die statische Komponente FS das Schneiden der Querkante aus, während die dynamische Komponente FD hauptsächlich das Schneiden der Hauptkante beeinflusst. Der Einfluss der dynamischen Komponente FD auf die Oberflächenrauhe ist größer als der statische Komponente FS. Im Allgemeinen verringert sich, wenn der Durchmesser eines vorgefertigten Loches kleiner ist als 0,4 mm, die statische Komponente FS mit der Erhöhung des Durchmessers stark, während die dynamische Komponente FD flach abnimmt.

Der Verschleiß des PCB-Bits hängt mit der Schneidgeschwindigkeit, der Zufuhrgeschwindigkeit und der Schlitzgröße zusammen. Das Verhältnis von Bohrradius zu Glasfaserbreite hat einen großen Einfluss auf die Werkzeuglebensdauer. Je größer das Verhältnis ist, desto größer ist die Breite des Schneidfaserbündels und desto größer ist der Werkzeugverschleiß. In der Praxis kann eine Bohrwerkzeuglebensdauer von 0,3 mm 3000 Löcher bohren. Je größer der Bohrer ist, desto weniger Löcher werden gebohrt.

Um Delaminierung, Lochwandbeschädigung, Fleck und Grab beim Bohren zu verhindern, können wir zunächst eine 2,5 mm dicke Trägerplatte unter die Laminierung platzieren, die Kupferplatte auf die Trägerplatte platzieren und dann ein Aluminiumblech auf die Kupferplatte platzieren. Die Rolle des Aluminiumbleches ist:

- Die Schutzplattenoberfläche wird nicht gekratzt.

- Gute Wärmeabfuhr. Das Bohrbohr erzeugt Wärme beim Bohren.

- Puffer- / Bohrführungsfunktion, um Abweichungen zu verhindern. Die Methode zur Reduzierung von Burr ist die Verwendung von Vibrationsbohrtechnologie. Hartlegierungsbitten werden zum Bohren mit guter Härte verwendet. Auch die Größe und Struktur der Werkzeuge müssen angepasst werden.

07. Januar 2023

07. Januar 2023