OSP ist ein Verfahren zur Oberflächenbehandlung von Kupferfolie auf Leiterplatten (PCBs), das den Anforderungen der RoHS-Richtlinie entspricht. OSP steht für Organic Solderability Preservatives. Einfach ausgedrückt, OSP ist der chemische Prozess des Anbaus eines organischen Films auf einer sauberen, nackten Kupferoberfläche. Diese Folie hat Oxidationsbeständigkeit, Hitzeschockbeständigkeit und Feuchtigkeitsbeständigkeit, um die Kupferoberfläche vor weiterem Rost (Oxidation oder Vulkanisation usw.) in normaler Umgebung zu schützen; Bei der anschließenden hohen Schweißtemperatur muss dieser Schutzfilm jedoch leicht durch Fluss entfernt werden, so dass die freigelegte saubere Kupferoberfläche sofort mit geschmolzenem Lot zu einem festen Lotverbindung in sehr kurzer Zeit kombiniert werden kann.

OSP hat drei Hauptkategorien von Materialien: Kolosin, Aktivharz und Azol. Derzeit ist das am häufigsten verwendete Oxazol OSP. Das Oxazol OSP wurde seit etwa 5 Generationen verbessert, benannt BTA, IA, BIA, SBA und die neueste APA.

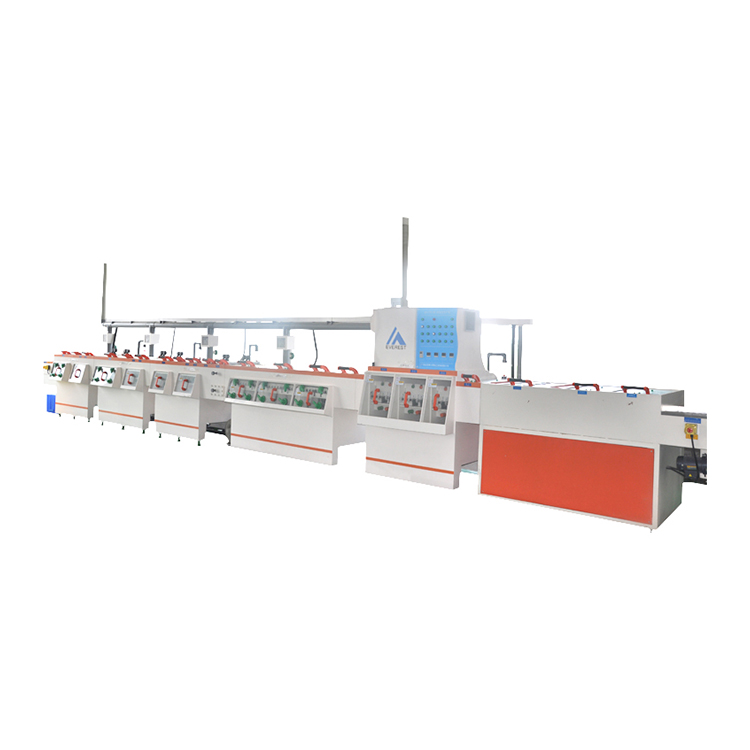

Der Prozess der OSP ist: Entfettung -> Sekundärwasserwasche -> Mikro Ätzung -> Sekundärwasserwasche -> Säurewaschen -> DI Wasser waschen -> Filmbildende Lufttrocknung -> DI Wasser waschen -> Trocknen, was im Vergleich zu anderen Oberflächenbehandlungsverfahren relativ einfach ist. Der Zweck des MikroÄtzens ist es, eine raue Kupferoberfläche für eine einfache Filmbildung zu bilden. Die Dicke des MikroÄtzens beeinflusst direkt die Filmbildungsgeschwindigkeit, daher ist es sehr wichtig, die Stabilität der MikroÄtzdicke zu erhalten, um eine stabile Filmdicke zu bilden

- Entfettung

Die Wirksamkeit der Ölentfernung beeinflusst direkt die Qualität der Filmbildung. Eine schlechte Ölentfernung führt zu einer ungleichmäßigen Filmdicke. Einerseits kann die Konzentration im Prozessbereich durch Analyse der Lösung gesteuert werden. Andererseits ist es auch notwendig, regelmäßig zu überprüfen, ob die Ölentfernungswirkung gut ist. Ist die Ölentfernungswirkung nicht gut, sollte die Ölentfernungsflüssigkeit rechtzeitig ersetzt werden.

- Mikro Ätzung

Der Zweck des MikroÄtzens ist es, eine raue Kupferoberfläche für eine einfache Filmbildung zu bilden. Die Dicke des MikroÄtzens beeinflusst direkt die Filmbildungsrate, daher ist es sehr wichtig, die Stabilität der MikroÄtzdicke aufrechtzuerhalten, um eine stabile Filmdicke zu bilden. In der Regel ist es zweckmäßig, die Mikro-Ätzdicke zwischen 1,0 und 1,5 µm zu regeln.

- Filmbildung

Es ist am besten, DI-Wasser zum Waschen vor der Folienbildung zu verwenden, um eine Kontamination der Folienbildungslösung zu verhindern. Es wird auch empfohlen, DI-Wasser zum Waschen nach der Filmbildung zu verwenden, und der pH-Wert sollte zwischen 4,0 und 7,0 gesteuert werden, um Kontaminationen und Schäden an der Filmschicht zu verhindern. Der Schlüssel zum OSP-Prozess besteht darin, die Dicke des Antioxidationsfilms zu kontrollieren. Der Film ist zu dünn und hat eine schlechte Wärmestoßbeständigkeit. Beim Durchlaufen des Rücklauflötschweißens kann der Film nicht hohen Temperaturen (190-200 ° C) standhalten, was letztlich die Schweißleistung beeinflusst. Auf der elektronischen Montagelinie kann der Film nicht gut durch Fluss gelöst werden, was die Schweißleistung beeinflusst. Es ist in der Regel geeignet, die Filmdicke zwischen 0,2 und 0,5 µm zu regeln.

Nachteile des OSP-Prozesses:

OSP hat auch seine Mängel, wie die Vielfalt der tatsächlichen Formeln und die unterschiedliche Leistung. Das heißt, die Zertifizierung und Auswahl der Lieferanten sollten ausreichend gut durchgeführt werden.

Der Nachteil des OSP-Verfahrens besteht darin, dass die gebildete Schutzfolie extrem dünn und anfällig für Kratzer (oder Abrieb) ist, was eine sorgfältige Bedienung und Bedienung erfordert. Gleichzeitig kann die OSP-Folie (bezogen auf die OSP-Folie auf der ungeschweißten Anschlussplatte), die mehreren Hochtemperaturschweißprozessen unterzogen wurde, verfärben oder rissen, was die Lötbarkeit und Zuverlässigkeit beeinträchtigt.

Test

Mit der Oberflächenbehandlung mit OSP wird, wenn der Prüfpunkt nicht von Löten bedeckt ist, während der IKT-Prüfung zu Kontaktproblemen mit der Nadelbettarmatur führen. Es gibt viele menschliche Faktoren, die die Wirksamkeit von IKT-Tests beeinflussen können, einschließlich der Art des OSP-Anbieters, der Anzahl der Male, die er durch den Rückflußofen geht, ob es sich um einen Spitzenprozess, Stickstoff-Rückfluß oder Luft-Rückfluß handelt, und der Art der Simulationsprüfung, die während der IKT verwendet wird. Die einfache Verwendung eines scharferen Sondentyps, um durch die OSP-Schicht zu gelangen, führt nur zu Schäden und Punktionen von PCA-Testvias oder Testpads. Daher ist es dringend empfohlen, nicht direkt ausgesetzt Kupferlötpolster zu erkennen, und es ist erforderlich, Zinn zu allen Prüfpunkten hinzuzufügen, wenn das Stahlnetz geöffnet wird.

Anwendungsanleitung

Der Lötpaste-Druckprozess muss gut beherrscht werden, da schlecht gedruckte Platten nicht mit IPA oder anderen Methoden gereinigt werden können, die die OSP-Schicht beschädigen können.

Auch die Dicke der transparenten und nichtmetallischen OSP-Schichten ist schwierig zu messen, und der Grad der Transparenz auf der Beschichtungsbedeckung ist ebenfalls nicht leicht zu erkennen. Daher ist es schwierig, die Qualitätsstabilität der Lieferanten in diesen Aspekten zu bewerten.

Die OSP-Technologie besitzt keine IMC-Isolierung zwischen Cu im Lötpolster und Sn im Löt. In der bleifreien Technologie wächst SnCu in Lotverbindungen mit hohem Sn-Gehalt schnell, was die Zuverlässigkeit der Lotverbindungen beeinflusst.

Verpackung und Lagerung

Die organische Beschichtung auf der Oberfläche von OSP PCB ist extrem dünn. Wenn Sie einer hohen Temperatur und einer hohen Luftfeuchtigkeit für eine lange Zeit ausgesetzt sind, wird die PCB-Oberfläche oxidiert und die Lötbarkeit schlecht wird. Nach dem Reflow-Lötprozess wird auch die organische Beschichtung auf der PCB-Oberfläche dünn, was zu einer leichten Oxidation der PCB-Kupferfolie führt. Daher sollten die Speichermethode und die Verwendung von OSP-Leiterplatten und SMT-Halbplatten den folgenden Prinzipien folgen:

(a) OSP-PCB-Eingangsmaterialien sollten Vakuumverpackt und von Trocknungsmitteln und Feuchtigkeitsanzeigekarten begleitet werden. Während des Transports und der Lagerung sollte Isolationspapier zwischen PCBs mit OSP verwendet werden, um Reibungsschäden an der OSP-Oberfläche zu verhindern.

(b) Nicht direktem Sonnenlicht ausgesetzt, eine gute Lagerumgebung mit einer relativen Luftfeuchtigkeit von 30-70%, einer Temperatur von 15-30 ℃ und einer Haltbarkeitsdauer von weniger als 6 Monaten aufrechterhalten.

(c) Beim Auspacken am SMT-Standort ist es notwendig, die Feuchtigkeitsanzeigekarte zu überprüfen und innerhalb von 12 Stunden online zu gehen. Öffnen Sie nie mehrere Pakete gleichzeitig. Falls es nicht abgeschlossen werden kann oder wenn etwas falsch mit der Ausrüstung ist, wird es lange dauern, um es zu lösen, was leicht zu Problemen führen kann. Bleiben Sie nach dem Drucken nicht so schnell wie möglich im Ofen, da der Fluss in der Lötpaste eine starke Korrosion auf der OSP-Folie aufweist. Erhalten Sie eine gute Werkstattumgebung: relative Luftfeuchtigkeit von 40-60%, Temperatur von 22-27 ℃. Während des Produktionsprozesses ist es notwendig, den direkten Kontakt mit der Oberfläche der Leiterplatte von Hand zu vermeiden, um eine Oxidation durch Schweißkontamination auf der Oberfläche zu vermeiden.

(d) Nach Abschluss der einseitigen SMT-Montage muss die zweite SMT-Komponentenmontage innerhalb von 24 Stunden abgeschlossen sein.

(e) Nach Abschluss des SMT so schnell wie möglich (bis zu 36 Stunden) das DIP-Plugin abschließen.

(f) OSP-Leiterplatten können nicht gebacken werden, da das Hochtemperaturbacken leicht einen Farbwechsel und eine Verschlechterung von OSP verursachen kann.

9. November 2021

9. November 2021