OSP هي عملية لمعالجة سطح رقائق النحاس على لوحات الدوائر المطبوعة (PCBs) التي تلبي متطلبات توجيه RoHS. OSP هو اختصار لـ Organic Solderability Preservatives. ببساطة ، OSP هي العملية الكيميائية لزراعة فيلم عضوي على سطح نحاس عاري نظيف. هذا الفيلم لديه مقاومة الأكسدة ومقاومة الصدمة الحرارية ومقاومة الرطوبة لحماية سطح النحاس من المزيد من الصدأ (الأكسدة أو البركانية ، إلخ) في البيئة العادية ؛ ومع ذلك ، في درجة حرارة اللحام العالية اللاحقة ، يجب إزالة هذا الفيلم الواقي بسهولة عن طريق التدفق ، بحيث يمكن الجمع الفوري بين سطح النحاس النظيف المكشوف واللحام المنصهر لتشكيل مفصل لحام صلب في وقت قصير جدا.

OSP لديها ثلاث فئات رئيسية من المواد: الروسين، الراتنج النشط، والأزول. حاليا، الأكثر استخداما هو أوكسازول OSP. تم تحسين أوكسازول OSP لمدة حوالي 5 أجيال ، اسمها BTA ، IA ، BIA ، SBA ، وأحدث APA.

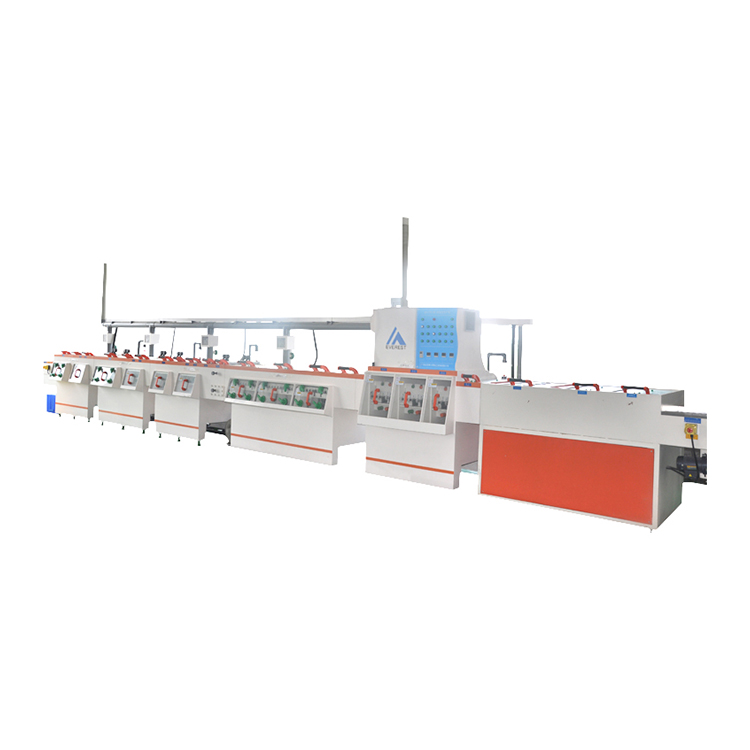

عملية OSP هي: إزالة الدهون -> غسيل المياه الثانوية -> الحفر الصغير -> غسيل المياه الثانوية -> غسيل الحمض -> غسيل المياه دي -> فيلم تشكيل تجفيف الهواء -> غسيل المياه دي -> التجفيف ، وهو سهل نسبيا مقارنة بعمليات معالجة السطح الأخرى. الغرض من الحفر الصغير هو تشكيل سطح نحاسي خشن لتشكيل فيلم سهل. سمك الحفر الصغير يؤثر مباشرة على معدل تشكيل الفيلم ، لذلك من المهم جدا الحفاظ على استقرار سمك الحفر الصغير من أجل تشكيل سمك فيلم مستقر

- إزالة الدهون

تؤثر فعالية إزالة الزيت بشكل مباشر على جودة تشكيل الفيلم. إزالة الزيت السيئة تؤدي إلى سمك الفيلم غير المتساوي. من ناحية، يمكن التحكم في التركيز داخل نطاق العملية عن طريق تحليل الحل. من ناحية أخرى ، من الضروري أيضًا التحقق بانتظام ما إذا كان تأثير إزالة الزيت جيدًا. إذا كان تأثير إزالة الزيت غير جيد ، يجب استبدال سائل إزالة الزيت في الوقت المناسب.

- الحفر الصغير

الغرض من الحفر الصغير هو تشكيل سطح نحاسي خشن لتشكيل فيلم سهل. تؤثر سمك الحفر الصغير بشكل مباشر على معدل تشكيل الفيلم ، لذلك من المهم جدا الحفاظ على استقرار سمك الحفر الصغير من أجل تشكيل سمك فيلم مستقر. من المناسب بشكل عام التحكم في سمك الحفر الصغير بين 1.0 و 1.5um.

- تشكيل الأفلام

من الأفضل استخدام ماء دي للغسيل قبل تشكيل الفيلم لمنع تلوث محلول تشكيل الفيلم. كما يوصى باستخدام ماء دي لغسل بعد تشكيل الفيلم ، ويجب التحكم في قيمة الحموضة بين 4.0 و 7.0 لمنع التلوث والتلف لطبقة الفيلم. المفتاح لعملية OSP هو التحكم في سمك فيلم مضاد للأكسدة. الفيلم رقيق جدا وله مقاومة الصدمة الحرارية ضعيفة. عند مرور لحام إعادة التدفق ، لا يمكن للفيلم تحمل درجات الحرارة العالية (190-200 درجة مئوية) ، والتي تؤثر في نهاية المطاف على أداء اللحام. على خط التجميع الإلكتروني ، لا يمكن ذوبان الفيلم بشكل جيد عن طريق التدفق ، مما يؤثر على أداء اللحام. هو مناسب بشكل عام للسيطرة على سمك الفيلم بين 0.2 و 0.5um.

عيوب عملية OSP:

كما أن لـ OSP أوجه قصور، مثل تنوع الصيغ الفعلية وتباين الأداء. وهذا يعني أن شهادة واختيار الموردين يجب أن يتم بشكل جيد بما فيه الكفاية.

العيب لعملية OSP هو أن الفيلم الوقائي المتشكل رقيق للغاية ومعرض للخدوش (أو التآكل) ، مما يتطلب تشغيل وتشغيل دقيق. في نفس الوقت، فيلم OSP (يشير إلى فيلم OSP على لوحة الاتصال غير الملحومة) التي خضعت لعمليات لحام عالية الحرارة متعددة قد تغير لونها أو تتشقق، مما يؤثر على قابلية اللحام والموثوقية.

اختبار

باستخدام معالجة سطح OSP ، إذا لم تغطى نقطة الاختبار باللحام ، فستؤدي إلى مشاكل الاتصال مع تركيب سرير الإبرة أثناء اختبار تكنولوجيا المعلومات والاتصالات. وهناك العديد من العوامل البشرية التي يمكن أن تؤثر على فعالية اختبار تكنولوجيا المعلومات والاتصالات، بما في ذلك نوع مزود OSP، وعدد المرات التي تمر بها عبر فرن التدفق العكسي، سواء كانت عملية ذروة، أو تدفق النيتروجين أو تدفق الهواء العكسي، ونوع اختبار المحاكاة المستخدم أثناء تكنولوجيا المعلومات والاتصالات. ببساطة استخدام نوع مسبار أكثر حدة للمرور عبر طبقة OSP لن يؤدي إلا إلى تلف وثقب فيا اختبار PCA أو وسائد الاختبار. لذلك ، ينصح بشدة بعدم الكشف مباشرة عن وسائد لحام النحاس المكشوفة ، ومن المطلوب النظر في إضافة القصدير إلى جميع نقاط الاختبار عند فتح الشبكة الفولاذية.

دليل التطبيق

يجب إتقان عملية طباعة معجون اللحام بشكل جيد ، لأن الألواح المطبوعة بشكل سيء لا يمكن تنظيفها باستخدام IPA أو طرق أخرى ، والتي يمكن أن تضر طبقة OSP.

من الصعب قياس سمك طبقات OSP الشفافة وغير المعدنية ، كما أن درجة الشفافية على تغطية الطلاء ليست سهلة الرؤية. لذلك ، من الصعب تقييم استقرار الجودة للموردين في هذه الجوانب.

تكنولوجيا OSP لا تحتوي على عزل IMC بين Cu في لوحة اللحام و Sn في اللحام. في التكنولوجيا الخالية من الرصاص ، تنمو SnCu في مفاصل اللحام ذات محتوى Sn عالي بسرعة ، مما يؤثر على موثوقية مفاصل اللحام.

التعبئة والتغليف والتخزين

الطلاء العضوي على سطح OSP PCB رقيق للغاية. إذا تعرضت لدرجة حرارة عالية ورطوبة عالية لفترة طويلة ، سيتم أكسدة سطح PCB ، وستصبح قابلية اللحام ضعيفة. بعد عملية لحام إعادة التدفق ، سيصبح الطلاء العضوي على سطح PCB رقيقًا أيضًا ، مما يؤدي إلى أكسدة سهلة للرقائق النحاسية PCB. لذلك يجب أن تتبع طريقة التخزين واستخدام لوحات OSP PCB و SMT شبه المنتهية المبادئ التالية:

(أ) يجب أن تكون المواد الواردة لـ OSP PCB معبأة بالفراغ ومرافقة بمجففات وبطاقات عرض الرطوبة. أثناء النقل والتخزين ، يجب استخدام ورق العزل بين لوحات ثنائي الفينيل متعدد الكلورات مع OSP لمنع تلف الاحتكاك لسطح OSP.

(ب) لا تتعرض لأشعة الشمس المباشرة ، والحفاظ على بيئة تخزين جيدة للمستودع ، مع رطوبة نسبية تبلغ 30-70٪ ، ودرجة حرارة 15-30 ℃ ، وعمر الرف أقل من 6 أشهر.

(ج) عند تفكيك التعبئة في موقع SMT ، من الضروري التحقق من بطاقة عرض الرطوبة والذهاب عبر الإنترنت في غضون 12 ساعة. لا تفتح حزم متعددة في وقت واحد. في حالة عدم استكمالها أو إذا كان هناك شيء خاطئ في المعدات ، فسيستغرق حل ذلك وقتًا طويلًا ، مما يمكن أن يؤدي بسهولة إلى مشاكل. بعد الطباعة ، لا تبقى في الفرن في أقرب وقت ممكن ، لأن التدفق في معجون اللحام له تآكل قوي على فيلم OSP. الحفاظ على بيئة ورشة عمل جيدة: الرطوبة النسبية من 40-60٪، درجة حرارة من 22-27 ℃. خلال عملية الإنتاج ، من الضروري تجنب الاتصال المباشر بسطح PCB باليد لتجنب الأكسدة الناجمة عن تلوث العرق على السطح.

(د) بعد الانتهاء من تركيب SMT من جانب واحد ، يجب الانتهاء من تجميع تركيب مكون SMT الثاني في غضون 24 ساعة.

(هـ) بعد إكمال SMT، إكمال برنامج DIP الإضافي في أقرب وقت ممكن (حتى 36 ساعة).

(و) لا يمكن خبز OSP PCBs ، لأن الخبز بدرجة حرارة عالية يمكن أن يسبب بسهولة تغيير اللون وتدهور OSP.

نوفمبر 09, 2021

نوفمبر 09, 2021