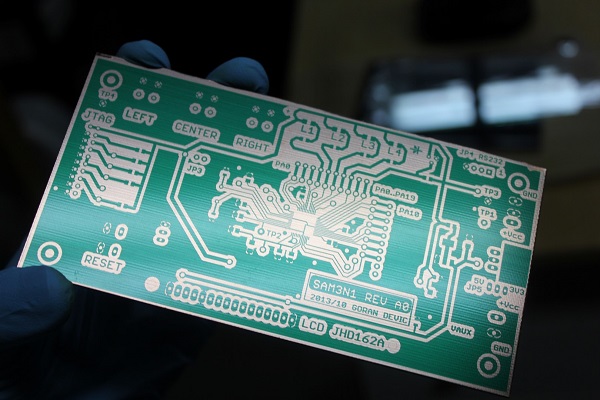

在高密度图像转印过程中,如果控制失败,很容易出现渗镀、显影不良或防腐干膜剥离等质量问题。为了进一步了解故障的原因,下面介绍PCB不洁发展的原因和解决方案。

渗透镀

所谓的渗透镀是指由于干膜和覆铜箔表面之间的附着力较弱,镀液加深,导致涂层增厚;负相位”;以及给蚀刻带来问题的镀锡铅耐腐蚀层。印刷电路板很容易报废,这是生产中需要特别注意的一个关键点。图案电镀过程中渗透的原因分析如下:

1.干膜显影不良,使用过期

如上所述,光刻胶干膜由三部分组成:聚酯膜、光刻胶膜和聚乙烯保护膜。在紫外线照射下,干膜与铜箔表面之间产生良好的附着力,起到抗电镀和抗蚀刻的作用。当超过有效期使用几层薄膜时,这层粘合剂会失效,涂层后的电镀过程中保护效果会丧失,导致渗透镀。解决方案是在使用前仔细检查干膜的有效使用周期。

2.温度和湿度对薄膜粘附的影响

不同的干膜有其合适的贴膜温度。如果涂层温度过低,由于抗蚀剂膜的软化和流动不足,干膜和覆铜层压板表面之间的附着力较差;如果温度过高,由于抗蚀剂中溶剂和其他挥发性物质的快速挥发,会产生气泡,干膜变脆,不耐电镀,导致翘曲和剥离,导致渗透镀和报废。

如果使用水溶性干膜,空气中的湿度对其影响很大。当湿度高时,干膜的粘合剂在涂层温度低时可以达到良好的粘合效果。尤其是在南方,夏季的气温相对较高。从长期实践中探索出一套更好的温度控制参数。在20-250℃、相对湿度75%以上的条件下,薄膜温度最好在730℃以下;当相对湿度为60-70%时,薄膜温度为70-800℃;当相对湿度低于60%时,薄膜温度高于800℃。同样,提高薄膜床的压力和温度也取得了良好的效果。

3.暴露时间长或暴露不足

在紫外光照射下,吸收光能的光引发剂分解为自由基引发剂单体进行光聚合,形成不溶于稀碱溶液的体分子。为了使每次干膜聚合达到最佳效果,必须有一个最佳的曝光。根据光能的定义公式,总曝光量e是光强I和曝光时间t的乘积。如果光强I恒定,曝光时间t是直接影响总曝光量的重要因素。当曝光不足时,由于聚合不完全,胶膜在显影过程中会膨胀和软化,导致线条不清甚至膜脱落,导致膜与铜结合不良;如果曝光过多,会造成显影困难,也会在电镀过程中产生翘曲和剥落,形成渗透镀层。因此,解决方案是严格控制曝光时间,每种类型的干膜都应按照工艺要求进行测量。

4.发展不佳ment

曝光后,贴有干膜的覆铜层压板也必须由PCB显影剂显影。保持未曝光的干膜具有原始成分,与pcb显影剂中的显影液发生以下反应:-COOH Na→ -COONa H

其中–;COONa是一种亲水性基因,它溶解在水中,从干膜上剥离,在整个板表面暴露出待电镀的图案,然后进行电镀。-COONa是干膜成分,Na是显影液的主要成分(Na2CO33%加适量消泡剂)。如果显影不准确,图形线部分会有多余的胶水,这会导致局部镀铜失败,形成废品和缺陷产品,这是显影部分最容易出现的质量问题。

5.曝光时间过长

当曝光过度时,紫外线穿过摄影胶片的透明部分,产生折射和衍射现象,并照射在摄影胶片不透明部分下方的干胶片上,使不应发生光聚合反应的干胶片在部分曝光后发生聚合反应,在显影过程中会出现残留胶水和过细线条的现象。因此,适当控制曝光时间是控制显影效果的重要条件。

2019年12月18日

2019年12月18日