PCB表面起泡的原因实际上是板表面附着力差的问题:

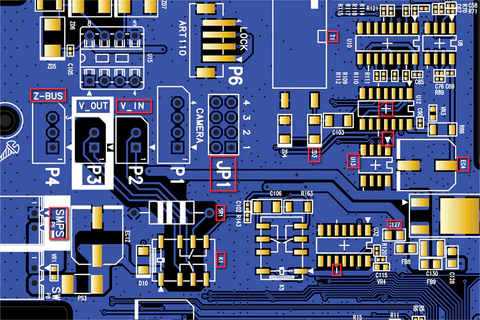

PCB起泡是电路板生产过程中镀铜工艺造成的,也是常见的质量缺陷之一。由于电路板生产工艺和工艺维护的复杂性,特别是在化学湿处理工艺中,很难防止表面起泡缺陷。PCB表面起泡的原因实际上是附着力差的问题,也可以说是板表面的表面质量问题;镀铜电路板表面起泡的原因:

1.PCB电路板铜沉积和图形电镀预处理中的微腐蚀。过度的微腐蚀会导致孔口处的基材泄漏,并导致孔口周围起泡;微蚀刻不足也会导致结合力不足,导致起泡现象。因此,有必要加强对微蚀刻的控制;此外,微蚀刻槽的铜含量、浴温、负载能力和微蚀刻剂含量都是需要注意的项目。

2.PCB铜沉淀液的活性太强,新缸或槽液中三大组分的含量太高,尤其是铜含量。这会导致槽液的活性太强,导致化学铜沉积粗糙,化学铜层中氢气、氧化亚铜和其他杂质过量,导致涂层物理质量下降,附着力差。可采用以下方法降低铜含量,包括向罐溶液中加入纯水,适当增加络合剂和稳定剂的含量,适当降低罐溶液的温度。

PCB板表面在生产过程中会发生氧化,例如铜板在空气中的氧化,这不仅会导致孔中没有铜,板表面粗糙,还会导致板表面起泡;如果铜板在酸性溶液中存放时间过长,板的表面也会发生氧化,这种氧化膜难以去除;因此,在生产过程中,铜板应及时加厚,不宜存放太久。一般来说,加厚镀铜最迟应在12小时内完成。

4.PCB沉铜返修不良。由于镀层质量差、返工方法不正确或返工过程中微蚀刻时间控制不当或其他原因,一些带有铜凹陷或图形的返工板在返工过程中可能会起泡。如果在铜沉板返工过程中在线发现铜沉缺陷,可以通过水洗和酸洗直接从生产线上去除,而无需进行微蚀刻。

5.显影后水洗不足、显影后储存时间过长或PCB图形转印过程中车间灰尘过多,都会导致表面清洁度和纤维处理效率差

稍差的结果可能会导致潜在的质量问题。

6.PCB镀铜前,应及时更换酸洗槽。如果槽液中污染太多或铜含量太高,不仅会导致板面清洁度问题,还会导致板面粗糙

粗糙度和其他缺陷。

7.自动线PCB电镀槽更容易发生有机污染,尤其是油渍。

8.冬季,印刷电路板厂家在生产过程中要注意电气化,特别是对于有空气搅拌的电镀槽,如铜和镍。对于镍气缸,最好在冬季镀镍前加入温水清洗油箱(水温约为30-40摄氏度),以确保镍层的初始沉积致密良好。

在实际生产过程中,PCB板表面起泡的原因有很多。不同的印刷电路板工厂可能会因设备技术水平的不同而产生不同的起泡原因。具体情况需要详细分析,不能一概而论。以上对原因的分析没有区分主次重要性,但基本上是按照生产工艺流程进行简要分析,只是为解决问题提供了方向和更广阔的视角,希望它能对大家起到实质性的作用;s工艺生产和问题解决。

2021年11月5日

2021年11月5日