高级电路板的主要制造难点,如层间对准、内部电路制造、压接制造、钻孔制造等。针对这些主要制造难题,本文介绍了层间对准控制、层压结构设计、内部电路工艺、层压工艺和钻孔工艺等关键工序的关键生产控制点,可供同行参考。

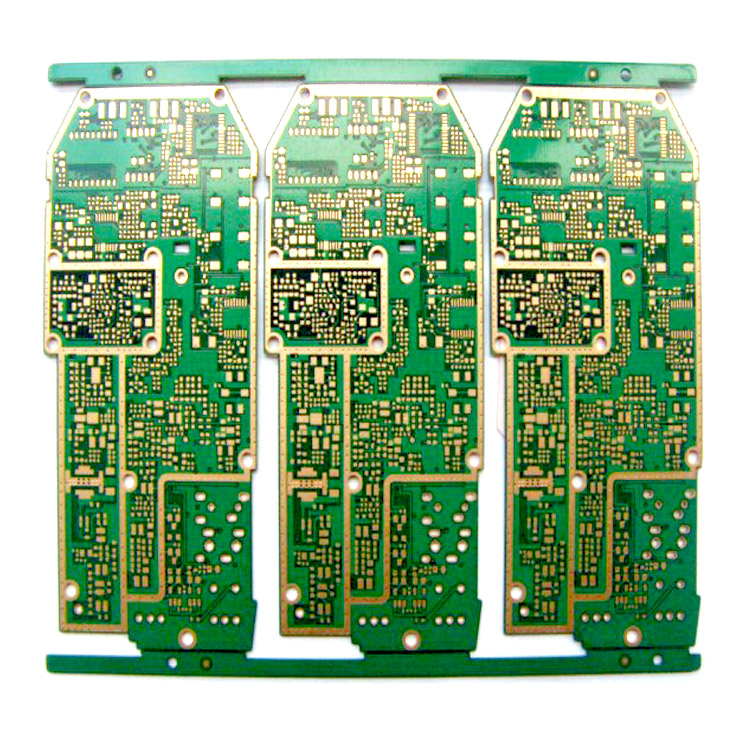

高级电路板一般定义为10~20层或以上的高级多层电路板,比传统的多层电路板更难加工,并且具有高质量和可靠性要求。它们主要用于通信设备、高端服务器、医疗电子、航空、工业控制、军事等领域。近年来,应用通信、基站、航空和军事等领域对高端板卡的市场需求仍然强劲。随着中国的快速发展;s电信设备市场,高端板卡市场前景广阔。

目前,在中国能够大规模生产高级电路板的PCB制造商主要来自外资企业或少数国内企业。生产高级电路板不仅需要较高的技术和设备投入,还需要技术人员和生产人员的经验积累。同时,进口高级电路板的客户认证程序既严格又繁琐。因此,高端电路板进入企业的门槛很高,产业化生产周期长。PCB平均层数已成为衡量PCB企业技术水平和产品结构的重要技术指标。本文简要介绍了高级电路板生产中遇到的主要加工难点,并介绍了高级线路板关键生产过程的关键控制点,以供参考和借鉴。

1、 主要生产难点

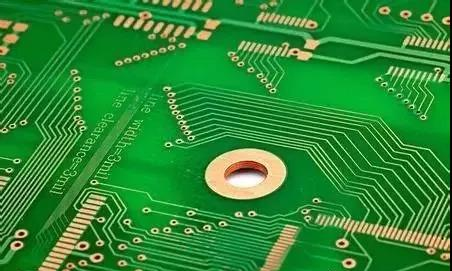

与传统电路板的特点相比,高级电路板具有板厚、层数多、线路和通孔密集、单位尺寸大、介电层薄、对内部空间、层间对准、阻抗控制和可靠性要求更严格的特点。

1.1层间找正难度

由于高级板层数量众多,客户;s设计端对PCB层的对准要求越来越严格,层间的对准公差通常控制在±75μm。考虑到高层板的大单位尺寸设计、图形转印车间的环境温度和湿度、不同核心板层膨胀和收缩不一致造成的位错叠加和层间定位模式,高层板的层间对齐更难控制。

1.2制作内部电路的困难

高级板采用高Tg、高速、高频、厚铜和薄介电层等特殊材料,对内部电路的制造和图形尺寸控制提出了很高的要求,如阻抗信号传输的完整性,增加了内部电路制造的难度。线宽和线间距小,开路和短路增加,微短路增加,合格率低;细线信号层较多,内层AOI检测缺失的概率增加;内芯板薄,易折叠,导致曝光不良,蚀刻后易滚动;大多数高级板都是单位尺寸较大的系统板,报废成品的成本相对较高。

1.3层压制造难点

当多个内芯板和半固化板叠加时,在卷曲生产中容易出现滑板、分层、树脂腔和气泡残留等缺陷。在设计层压结构时,必须充分考虑材料的耐热性、耐压性、胶填充量和介质厚度,并制定合理的高级板材层压方案。层数多,伸缩控制与尺寸系数补偿不一致;层间绝缘层较薄,容易导致层间可靠性测试失败。图1为热应力试验后爆破片分层缺陷示意图。

1.4钻井难点

高Tg、高速、高频和厚铜特种板的使用增加了钻孔粗糙度、钻孔毛刺和钻孔污垢去除的难度。有很多层,总铜厚度和板厚累积,钻具容易断裂;密集的BGA和窄孔壁间距导致的咖啡馆故障;由于板材厚度,很容易造成斜钻问题。

2、 关键生产过程控制

2.1材料选择

随着电子元器件向高性能、多功能方向发展,也带来了高频、高速的信号传输。因此,要求电子电路材料的介电常数和介电损耗相对较低,以及低CTE、低吸水率和更好的高性能覆铜板材料,以满足高级电路板的加工和可靠性要求。常见的板材供应商主要包括a系列、B系列、C系列和D系列。这四种内基板的主要特征比较见表1。对于高级厚铜电路板,选择树脂含量高的半固化板。层间半固化片材的胶流量足以填充内层图形。如果绝缘介质层太厚,成品板很容易太厚。相反,如果绝缘介质层太薄,容易造成介质分层和高压试验失败等质量问题。因此,绝缘介质材料的选择非常重要。

2.2叠层结构设计

层压结构设计中考虑的主要因素是材料的耐热性、耐压性、胶填充量和介电层厚度,应遵循以下主要原则。

(1) 半固化板和芯板的制造商必须一致。为保证PCB的可靠性,所有层半固化板不得使用单个1080或106半固化板(除非客户有特殊要求)。当客户没有中等厚度要求时,必须根据ipc-a-600g保证层间中等厚度≥0.09mm。

(2) 当客户要求高Tg板时,芯板和半固化板应使用相应的高Tg材料。

(3) 对于3oz或以上的内基材,应选择树脂含量高的半固化片材,如1080r/C65%、1080hr/C68%、106R/c73%和106hr/C76%;然而,应尽量避免106高胶半固化片材的结构设计,以防止多个106半固化片材叠加。由于玻璃纤维纱太细,玻璃纤维纱在较大的基材面积内坍塌,影响尺寸稳定性和板材爆炸分层。

(4) 如果客户没有特殊要求,层间电介质层的厚度公差通常由/#8211控制; 10%.对于阻抗板,介电厚度公差由ipc-4101 C/M公差控制。如果阻抗影响因素与基板厚度有关,则板公差也必须由ipc-4101c/m公差控制。

2.3层间对齐控制

为了确保内芯板尺寸补偿和生产尺寸控制的准确性,有必要通过在生产过程中收集一定时间的数据和历史数据经验,准确补偿每层高级板的图形尺寸,以确保每层芯板拉伸和收缩的一致性。在层压之前选择高精度和可靠的夹层定位模式,例如销钉、热熔和铆钉组合。设置合适的层压工艺程序和压机的日常维护是确保层压质量的关键。控制层压胶和冷却效果,减少层间错位问题。层间对准控制需要从内部补偿值、层压定位模式、层压工艺参数、材料特性等因素综合考虑。

2.4内线工艺

由于传统曝光机的分析能力约为50um,对于生产高级版材,可以引入激光直接成像机(LDI)来提高图形分析能力,可以达到20um左右。传统曝光机的对准精度为±25μUm,层间对准精度大于50μm使用高精度对准曝光机,图形对准精度可以提高到15um左右,层间对准精度可以控制在30um以内,减少了传统设备的对准偏差,提高了高级板的层间对准准确性。

为了提高线蚀刻能力,在工程设计(或焊接环)中需要调整线的宽度和焊盘,除了给予适当的补偿外,还需要对特殊图形的补偿量进行更详细的设计考虑,如回线和独立线。确认内线宽度、线距、隔离环尺寸、独立线和孔距的设计补偿是否合理,否则更改工程设计。如果有阻抗和感抗设计要求,注意独立线路和阻抗线路的设计补偿是否足够,蚀刻过程中应控制参数,只有在确认第一件合格后才能进行批量生产。为了减少蚀刻侧腐蚀,有必要将每组蚀刻溶液的化学成分控制在最佳范围内。传统的蚀刻线设备蚀刻能力不足。该设备可以进行技术改造或引进高精度蚀刻线设备,以提高蚀刻均匀性,减少边缘粗糙和蚀刻不干净等问题。

2.5层压工艺

目前,层压前的层间定位方法主要包括:销钉Lam、热熔、铆钉、热熔和铆钉的组合,不同的产品结构采用不同的定位方法。对于高级板材,采用销钉Lam或熔焊。QPE冲床冲压定位孔,冲压精度控制在±25μm以内在熔合过程中,应使用X射线检查由调整机制成的第一块板的层偏差,只有在层偏差合格后才能进行批量生产。在批量生产过程中,有必要检查每块板是否熔化到单元中,以防止后续分层。层压设备采用高性能支撑压力机,满足高水平板材的层间对齐精度和可靠性。

根据高层板的层压结构和所用材料,研究合适的层压工艺,设定最佳温升率和曲线,适当降低传统多层电路板层压工艺中压板的温升率,延长高温固化时间,使树脂充分流动和固化,避免层压过程中出现滑板和层间错位等问题。TG值不同的板不能与炉排板相同;普通参数的板材不能与特殊参数的板材混用;为保证拉缩系数的合理性,不同板材和半固化板材的性能不同,因此需要使用相应的板材半固化板材参数进行压缩,对于从未使用过的特殊材料,需要验证工艺参数。

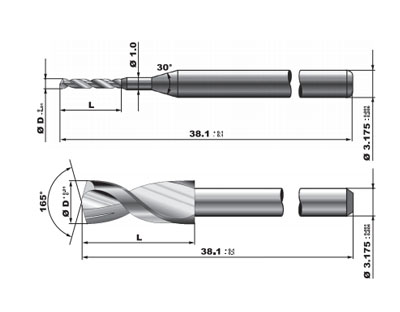

2.6钻井技术

由于每层的叠加,板材和铜层太厚,钻头磨损严重,钻刀容易断裂,干孔数量、下落速度和转速适当降低。精确测量板材的膨胀和收缩,以提供准确的系数;当层数≥14层,孔径≤0.2mm或孔距线≤0.175mm时,应使用孔位精度≤0.025mm的钻机进行生产;直径φ4.0mm以上的孔径采用阶梯钻,厚径比为12∶1,采用阶梯钻和正负钻的生产方法;控制钻孔的毛刺和孔厚。高位板应尽可能使用新的钻刀或研磨钻刀钻孔,孔厚应控制在25um以内。为了改善高级厚铜板的钻孔毛刺问题,通过批量验证,使用高密度背板,层压板的数量为一个,钻头的研磨次数控制在3次以内,可以有效改善钻孔毛刺,如下图所示:

对于用于高频、高速和海量数据传输的高级板,反钻技术是提高信号完整性的有效方法。反钻主要控制剩余桩长、两个钻孔的孔位一致性和孔内铜线。并非所有钻机设备都有回钻功能,钻机设备必须进行技术升级(具有回钻功能),或者必须购买具有回钻能力的钻机。从相关行业文献和成熟批量生产中应用的回钻技术主要包括:传统的深度控制回钻方法、内层信号反馈层回钻和根据板厚比示例计算深度的回钻,这里不再重复。

3、 可靠性试验

高层板一般是系统板,比传统的多层板更厚、更重,单位尺寸更大,相应的热容量也更大。焊接时需要更多的热量,焊接高温时间长。在217℃(锡银铜焊料的熔点)下,需要50秒到90秒。

4、 结论

业内关于高级电路板加工技术的研究文献相对较少。本文介绍了材料选择、层压结构设计、层间对准、内部电路制造、层压工艺和钻孔工艺等关键生产过程的关键工艺控制点,以供同行参考和理解,并希望更多同行参与高级电路板的技术研究和交流。

2021年11月17日

2021年11月17日