Основные производственные трудности платы высокого уровня, такие как межслойное выравнивание, производство внутренней схемы, производство прессования, производство бурения и так далее. В этой статье, нацеленной на основные производственные трудности, представлены ключевые точки контроля производства ключевых процессов, таких как управление межслойной выравниванием, конструкция ламинированной структуры, процесс внутренней схемы, процесс ламинирования и процесс бурения, которые могут использоваться в качестве ссылки для сверстников.

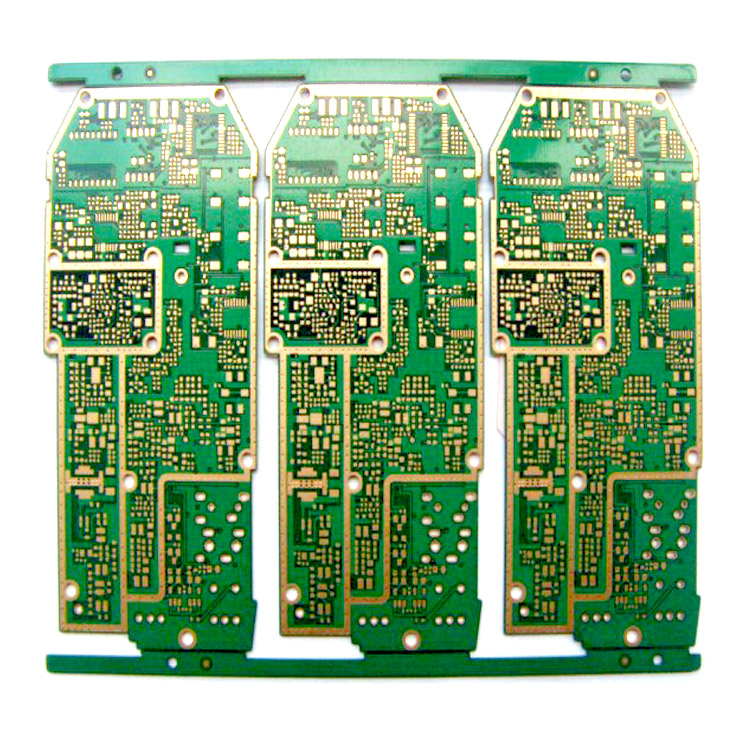

Платы высокого уровня обычно определяются как многослойные платы высокого уровня с 10 ~ 20 слоями или более, которые сложнее обрабатывать, чем традиционные многослойные платы, и имеют высокие требования к качеству и надежности. Они в основном используются в оборудовании связи, серверах высокого уровня, медицинской электронике, авиации, промышленном управлении, военных и других областях. В последние годы рыночный спрос на платы высокого уровня в областях прикладной связи, базовой станции, авиации и военных по-прежнему сильный. С быстрым развитием Китая’ Рынок телекоммуникационного оборудования, рыночные перспективы плат высокого уровня перспективны.

В настоящее время производители ПХД, которые могут массово производить платы высокого уровня в Китае, в основном из предприятий, финансируемых за рубежом, или несколько отечественных предприятий. Производство плат высокого уровня требует не только более высоких инвестиций в технологии и оборудование, но и накопления опыта техников и производственного персонала. В то же время процедуры сертификации заказчика для импорта плат высокого уровня строги и громоздки. Поэтому порог для входа плат высокого уровня на предприятие высок, а цикл производства индустриализации длительный. Среднее количество слоев ПХД стало важным техническим индексом для измерения технического уровня и структуры продукции предприятий по ПХД. В настоящей статье кратко описываются основные трудности с обработкой, с которыми сталкиваются при производстве плат высокого уровня, и представлены ключевые точки управления ключевыми производственными процессами плат высокого уровня для ссылки и ссылки.

1、Основные производственные трудности

По сравнению с характеристиками обычных плат, платы высокого уровня имеют характеристики более толстых плат, большего количества слоев, более плотных линий и проездов, большего размера блока, более тонких диэлектрических слоев и более строгих требований к внутреннему пространству, выравниванию между слоями, контролю импеданса и надежности.

1.1 Сложность выравнивания между слоями

Из-за большого количества слоев доски высокого уровня клиент’ Конец конструкции имеет все более строгие требования к выравниванию слоев ПХД, и допустимость выравнивания между слоями обычно контролируется до ± 75 мкм. Учитывая конструкцию большого размера единицы платы высокого уровня, температуру окружающей среды и влажность мастерской передачи графики, суперпозицию дислокации и режим позиционирования между слоями, вызванные непоследовательным расширением и сжатием различных слоев ядра платы, контролировать межслойное выравнивание платы высокого уровня сложнее.

1.2 Сложности при изготовлении внутренней схемы

Плата высокого уровня принимает специальные материалы, такие как высокий Tg, высокая скорость, высокая частота, толстая медь и тонкий диэлектрический слой, что выдвигает высокие требования к изготовлению и контролю графического размера внутренней схемы, такие как целостность передачи сигнала импеданса, что увеличивает сложность изготовления внутренней схемы. Ширина линии и расстояние между линиями небольшие, открытые и короткие замыкания увеличиваются, микро короткие увеличиваются, а уровень квалификации низкий; Существует много слоев сигнала тонких линий, а вероятность отсутствия обнаружения AOI во внутреннем слое увеличивается; Внутренняя пластина ядра тонкая, легко складывается, что приводит к плохому воздействию, и ее легко катить после травления; Большинство досок высокого уровня являются системными досками с большим размером единицы, и стоимость слома готовой продукции относительно высока.

1.3 Трудности производства ламинирования

Когда накладываются несколько внутренних пластин ядра и полувытвержденных листов, такие дефекты, как скользящая пластина, делиминация, полость смолы и остатки пузырьков, легко возникают при производстве прессования. При проектировании ламинированной конструкции необходимо полностью учитывать теплостойкость, сопротивление напряжению, количество наполнения клея и среднюю толщину материала и установить разумную программу ламинирования пластин высокого уровня. Существует много слоев, и контроль расширения и сжатия и компенсация коэффициента размера не могут быть последовательными; Межслойный изоляционный слой тонкий, что легко приводит к неудаче межслойного испытания надежности. На рис. 1 показана схема дефекта делиминации пластины после термического напряжения.

1.4 Трудности бурения

Использование высокой Tg, высокой скорости, высокой частоты и толстых медных специальных пластин увеличивает сложность буровой шерсткости, буровой грабы и удаления грязи бурения. Есть много слоев, общая толщина меди и толщина пластины накоплены, и буровый инструмент легко сломать; сбой кафе, вызванный плотным BGA и узким отверстием между стенами; Из-за толщины пластины легко вызвать проблему наклонного бурения.

2、Ключевой контроль производственного процесса

2.1 Выбор материала

С развитием электронных компонентов в направлении высокопроизводительности и многофункциональности он также приносит высокочастотную и высокоскоростную передачу сигнала. Поэтому требуется, чтобы диэлектрическая константа и диэлектрическая потеря материалов электронных схем были относительно низкими, а также низкими CTE, низким поглощением воды и лучшими высокопроизводительными медными ламинатными материалами, чтобы удовлетворить требования к обработке и надежности плат высокого уровня. Общие поставщики пластин в основном включают серию, серию В, серию С и серию D. См. таблицу 1 для сравнения основных характеристик этих четырех внутренних субстратов. Для высокоуровневой толстой медной платы выбирается полувытвержденный лист с высоким содержанием смолы. Количество потока клея полувытвержденного листа между слоями достаточно для заполнения графики внутреннего слоя. Если изоляционный средний слой слишком толстый, готовая доска легко слишком толста. Напротив, если изоляционный средний слой слишком тонкий, легко вызвать проблемы с качеством, такие как средняя стратификация и сбой испытаний высокого напряжения. Поэтому выбор изоляционных материалов очень важен.

2.2 Конструкция ламинированной конструкции

Основными факторами, учитываемыми при конструкции ламинированной конструкции, являются теплостойкость, сопротивление напряжению, количество наполнения клея и толщина диэлектрического слоя материала, и следуют следовать следующим основным принципам.

(1) Производитель полувытвержденного листа и доски ядра должен быть последовательным. Для обеспечения надежности ПХД для всех слоев полувытвержденного листа не следует использовать один полувытвержденный лист 1080 или 106 (если заказчик не имеет особых требований). Когда у клиента нет требований к средней толщине, средняя толщина между слоями должна быть гарантирована ≥ 0,09 мм в соответствии с IPC-a-600g.

(2) Когда клиенты требуют высокой доски Tg, доска ядра и полувытвержденный лист должны использовать соответствующие материалы высокого Tg.

(3) для внутренней подложки 3 унции или выше следует выбрать полувытвержденные листы с высоким содержанием смолы, такие как 1080r / C65%, 1080hr / C68%, 106R / c73% и 106hr / C76%; Однако конструкционная конструкция 106 высококлейных полувытвержденных листов должна избегаться, насколько это возможно, чтобы предотвратить суперпозицию нескольких 106 полувытвержденных листов. Поскольку пряжа из стекловолокна слишком тонкая, пряжа из стекловолокна рушится в большой площади подложки, что влияет на стабильность размеров и стратификацию взрыва пластины.

(4) Если у клиента нет особых требований, толерантность толщины межслойного диэлектрического слоя обычно контролируется / – 10%. Для пластины импеданса допустимость диэлектрической толщины контролируется допустимостью IPC-4101 C / M. Если фактор влияния импеданса связан с толщиной подложки, толерантность пластины также должна контролироваться толерантом ipc-4101c / m.

2.3 Контроль выравнивания между слоями

Для точности компенсации размера внутренней доски ядра и контроля размера производства необходимо точно компенсировать графический размер каждого слоя доски высокого уровня с помощью данных и исторического опыта данных, собранных в производстве в течение определенного времени, чтобы обеспечить последовательность напряжения и сужения каждого слоя доски ядра. Выберите высокоточный и надежный режим позиционирования между слоями перед ламинированием, например, штифт Lam, горячий плав и комбинация клепок. Установка соответствующих процедур процесса ламинирования и ежедневное обслуживание прессы являются ключом к обеспечению качества ламинирования. Контролировать клей ламинирования и охлаждающий эффект и уменьшить проблему дислокации между слоями. Контроль выравнивания между слоями должен быть всесторонне рассмотрен с учетом внутреннего значения компенсации, режима позиционирования ламинирования, параметров процесса ламинирования, характеристик материала и других факторов.

2.4 Процесс внутренней линии

Поскольку аналитическая мощность традиционной экспозиционной машины составляет около 50 мкм, для производства пластин высокого уровня можно ввести лазерную машину прямого изображения (LDI) для улучшения графической аналитической мощности, которая может достигать около 20 мкм. Точность выравнивания традиционной экспозиционной машины составляет ± 25 мкм, точность выравнивания между слоями превышает 50 мкм. Используя высокоточную машину для выравнивания, точность графического выравнивания может быть улучшена до примерно 15 мкм, а точность выравнивания между слоями может контролироваться в пределах 30 мкм, что уменьшает отклонение от выравнивания традиционного оборудования и улучшает точность выравнивания между слоями платы высокого уровня.

Чтобы улучшить способность гравирования линии, ширина и подушка линии должны быть скорректированы в инженерном проекте (или сварочном кольце), в дополнение к предоставлению надлежащей компенсации, также необходимо сделать более подробное рассмотрение конструкции для размера компенсации специальной графики, такой как возвращающаяся линия и независимая линия. Подтвердите, является ли конструкционная компенсация ширины внутренней линии, расстояния линии, размера изоляционного кольца, независимой линии и расстояния отверстия от линии разумной, в противном случае измените инженерную конструкцию. Если существуют требования к конструкции импеданса и индуктивной реактивности, обратите внимание на то, достаточна ли конструкционная компенсация независимой линии и импедансовой линии, параметры должны контролироваться во время гравирования, а партийное производство может осуществляться только после того, как будет подтверждена квалификация первого куска. Чтобы уменьшить коррозию на стороне травления, необходимо контролировать химический состав каждой группы раствора травления в оптимальном диапазоне. Традиционное оборудование травяльной линии имеет недостаточную травяльную мощность. Оборудование может быть технически преобразовано или импортировано в высокоточное оборудование линии травления для улучшения равномерности травления и уменьшения проблем, таких как грубый край и нечистое травление.

2.5 Процесс ламинирования

В настоящее время методы позиционирования между слоями до ламинирования в основном включают: штифт Lam, горячий плав, клепку, сочетание горячего плава и клепки, а различные методы позиционирования принимаются для различных структур продукта. Для пластин высокого уровня принимается штифт Lam или используется клепка слияния. QPE перфорационная машина перфорирует позиционирующие отверстия, и точность перфорации контролируется в пределах ± 25 мкм. Во время слияния рентгеновские лучи используются для проверки отклонения слоя первой пластины, изготовленной регулирующей машиной, и партия может быть изготовлена только после квалификации отклонения слоя. Во время серийного производства необходимо проверить, плавится ли каждая пластинка в блок, чтобы предотвратить последующую делиминацию. Оборудование для ламинирования принимает высокопроизводительный поддерживающий пресс для удовлетворения точности выравнивания между слоями и надежности пластин высокого уровня.

В соответствии с ламинированной структурой платы высокого уровня и используемыми материалами, изучить соответствующую процедуру ламинирования, установить лучшую скорость повышения температуры и кривую, надлежащим образом уменьшить скорость повышения температуры прессованной платы в обычной процедуре ламинирования многослойной платы схемы, продлить время тверждения при высокой температуре, заставить смолу полностью течь и затвердиться и избежать таких проблем, как скользящая пластина и межслойное дислокация в процессе ламинирования Пластины с разными значениями TG не могут быть такими же, как решетковые пластины; Пластины с обычными параметрами не могут смешиваться с пластинами с специальными параметрами; Чтобы обеспечить рациональность коэффициента сокращения напряжения, свойства различных пластин и полувытвержденных листов отличаются, поэтому для сжатия должны использоваться соответствующие параметры полувытвержденных листов пластин, а параметры процесса должны проверяться на специальные материалы, которые никогда не использовались.

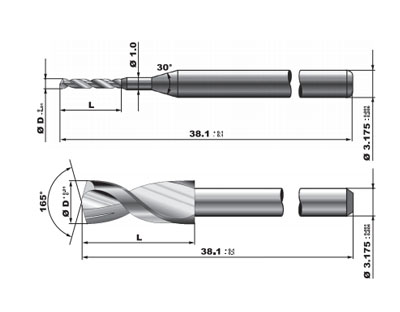

2.6 Технология бурения

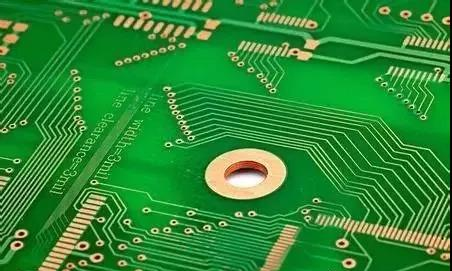

Из-за суперпозиции каждого слоя пластина и медный слой слишком толсты, сверло серьезно изношено, сверлый нож легко сломать, а количество сухих отверстий, скорость падения и скорость вращения соответственно уменьшаются. Точно измерить расширение и сжатие пластины, чтобы обеспечить точный коэффициент; Если количество слоев ≥ 14, диаметр отверстия ≤ 0,2 мм или расстояние от отверстия до линии ≤ 0,175 мм, для производства используется буровая установка с точностью положения отверстия ≤ 0,025 мм; диаметрφДиаметр отверстия выше 4,0 мм принимает поэтапное бурение, соотношение диаметра толщины составляет 12: 1, а метод производства поэтапного бурения и положительного и отрицательного бурения принимается; Контролируйте толщину бурения и отверстия. Пластина высокого уровня должна сверляться с помощью нового сверльного ножа или шлифового сверльного ножа, насколько это возможно, и толщина отверстия должна контролироваться в пределах 25 мкм. Для того, чтобы улучшить проблему буровой грабки высокого уровня толстой медной пластины, посредством проверки партии, использования высокоплотной опорной пластины, количество ламинированных пластин составляет один, и время шлифовки бурового куска контролируется в течение 3 раз, что может эффективно улучшить буровую грабку, как показано на изображении ниже:

Для платы высокого уровня, используемой для высокочастотной, высокоскоростной и массовой передачи данных, технология заднего бурения является эффективным методом улучшения целостности сигнала. Задняя буровка в основном контролирует остаточную длину бутылки, последовательность положения отверстия двух отверстий и медную проволоку в отверстии. Не все оборудование буровых машин имеет функцию заднего бурения, оборудование буровых машин должно быть технически модернизировано (с функцией заднего бурения), или буровая машина с функцией заднего бурения должна быть приобретена. Технология заднего бурения, применяемая из соответствующей отраслевой литературы и зрелого массового производства, в основном включает: традиционный метод заднего бурения с управлением глубиной, заднее бурение с слоем обратной связи сигнала во внутреннем слое и заднее бурение с глубиной, рассчитанной в соответствии с примером соотношения толщины пластины, которое здесь не будет повторяться.

3、Тест надежности

Пластина высокого уровня, как правило, является системной пластиной, которая толще и тяжелее, чем обычная многослойная пластина, имеет более больший размер единицы, а соответствующая теплоемкость также больше. Во время сварки требуется больше тепла, и время сварки при высокой температуре длительно. При 217 ℃ (точка плавления олова серебра медной пайки), это занимает от 50 секунд до 90 секунд.

4. Вывод

Исследовательская литература по технологии обработки плат высокого уровня относительно мала в отрасли. В этой статье представлены ключевые точки управления процессом ключевых производственных процессов, таких как выбор материалов, конструкция ламинированной конструкции, выравнивание межслоев, изготовление внутренней схемы, процесс ламинирования и процесс бурения, чтобы обеспечить справку и понимание со стороны коллег, и мы надеемся, что больше коллег примут участие в технических исследованиях и общении плат высокого уровня.

17 ноября 2021 г.

17 ноября 2021 г.