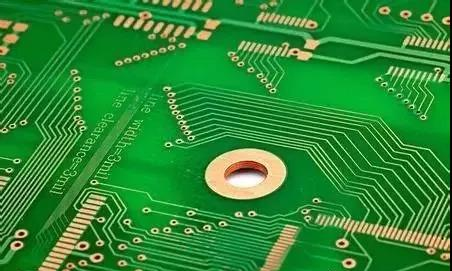

Процесс печатной платы от оптической платы до отображения схемы представляет собой относительно сложный физический и химический процесс реакции. В этой статье анализируется последний шаг – гравировка. В настоящее время типичный процесс обработки печатных плат (PCB) “ покрытие образца” . То есть слой свинцового олова антикоррозионного слоя предварительно покрыт на части медной фольги, которая должна удерживаться на внешнем слое доски, то есть графической части схемы, а затем остальная часть медной фольги химически коррозионируется, что называется травлением.

Тип гравюры:

Следует отметить, что при гравировании на доске есть два слоя меди. В процессе травления внешнего слоя только один слой меди должен быть полностью травлен, а остальный образует окончательную необходимую схему. Этот тип типа галванического покрытия характеризуется тем, что слой медного покрытия существует только ниже коррозионостойкого слоя свинца и олова.

Другой процесс заключается в том, что вся доска покрыта медью, а часть вне фоточувствительной пленки является только оловяным или свинцовым оловяным коррозионостойким слоем. Этот процесс называется “ процесс медного покрытия полной платы” . По сравнению с покрытием шаблоном, самым большим недостатком медного покрытия на всей доске является то, что медь должна быть покрыта дважды везде на доске, и они должны быть коррозированы во время травления. Поэтому, когда ширина провода очень тонкая, возникает ряд проблем. В то же время боковая коррозия серьезно повлияет на равномерность линий.

В технологии обработки внешней схемы печатной платы существует другой способ, который заключается в использовании фоточувствительной пленки вместо металлического покрытия в качестве антикоррозионного слоя. Этот метод очень похож на процесс травления внутреннего слоя, и вы можете ссылаться на травление в процессе производства внутреннего слоя.

В настоящее время олово или свинечный олово является наиболее часто используемым слоем сопротивления, который используется в процессе травления аммиака травления Аммиака травления является широко используемым химическим раствором, который не имеет химической реакции с оловом или свинечным оловом. Аммиака травящий в основном относится к аммиака воды / аммиака хлорида травящий раствор.

Кроме того, на рынке также можно купить раствор для гравирования воды аммиака / сульфата аммиака. Медь в гравированном растворе на основе сульфата может быть отделена электролизом после использования, поэтому ее можно повторно использовать. Из-за его низкой скорости коррозии, он, как правило, редко встречается в реальном производстве, но ожидается, что он будет использоваться в гравировке без хлора.

Кто-то пытался использовать пероксид серной кислоты в качестве гравировки для гравирования внешнего узора. По многим причинам, включая экономию и очистку жидкостей отходов, этот процесс не широко используется в коммерческом смысле Кроме того, пероксид серной кислоты водорода не может использоваться для травления слоя свинца и олова, и этот процесс не является основным методом производства внешнего слоя ПХД, поэтому большинство людей редко обращают на него внимание.

Качество гравирования и уже существующие проблемы:

Основное требование к качеству травления состоит в полном удалении всех медных слоев, за исключением антикоррозионного слоя, и это’ с всеми. Строго говоря, если мы хотим точно определить его, качество гравирования должно включать в себя последовательность ширины провода и степень боковой эрозии. Из-за присущих характеристик текущего коррозивного раствора он может гравировать не только вниз, но и левое и правое направления, поэтому боковая эрозия почти неизбежна.

Проблема бокового травления часто обсуждается в параметрах травления. Он определяется как соотношение ширины бокового травления к глубине травления, которое называется коэффициентом травления. В индустрии печатных схем он имеет широкий диапазон изменений, от 1:1 до 1:5. Очевидно, что небольшая боковая гравюра или низкий фактор гравюры является наиболее удовлетворительным.

Структура гравированного оборудования и раствор для гравирования с различными компонентами окажут влияние на коэффициент гравирования или степень бокового гравирования, или, оптимистическим словом, его можно контролировать. Степень боковой коррозии можно снизить с помощью некоторых добавок. Химические компоненты этих добавок, как правило, являются коммерческими тайнами, и их соответствующие разработчики не раскрывают их внешнему миру.

Во многих отношениях качество гравировки существовало задолго до того, как печатные доски вошли в гравировку. Поскольку существует очень тесная внутренняя связь между различными процессами или процессами обработки печатных схем, нет никакого процесса, который не повлиял бы на другие процессы и не влиял бы на другие процессы. Многие проблемы, идентифицированные как качество гравирования, действительно существовали в предыдущем процессе удаления пленки или даже больше.

Для процесса гравирования внешней графики многие проблемы наконец-то отражаются в нем, потому что его “ инвертированный поток” изображение более заметно, чем большинство процессов PCB. В то же время это также связано с тем, что гравирование является последним шагом в длинной серии процессов, начинающихся с самопокрытия и фоточувствительности. После этого внешний образец успешно передается. Чем больше связей, тем больше вероятность возникновения проблем. Это может рассматриваться как очень особый аспект в процессе производства печатной схемы.

Теоретически говоря, после того, как печатная схема вступает в стадию гравирования, в процессе обработки печатной схемы с помощью галванического покрытия, идеальное состояние должно быть следующим: общая толщина меди и олова или меди и свинца олова после галванического покрытия не должна превышать толщину устойчивой к галваническому покрытию фоточувствительной пленки, так что узор галванического покрытия полностью заблокирован “ стены” по обеим сторонам пленки и встроенный в нее. Однако, в реальном производстве, покрытый узор печатных плат по всему миру гораздо толще, чем фоточувствительный узор после галванизации. В процессе галванизации меди и свинцового олова, поскольку высота покрытия превышает фоточувствительную пленку, наблюдается тенденция горизонтального накопления, что приводит к проблемам. Слой олова или свинцового олова, покрытый над линией, простирается на обе стороны, чтобы сформировать “ край” покрывая небольшую часть фоточувствительной пленки под “ край”.

В “ край” образованная оловом или свинцовым оловом делает невозможным полностью удалить фоточувствительную пленку при удалении пленки, оставляя небольшую часть “ остаточный клей” Под “ край” . “ Остаточный клей” или “ мой фильм” слева под “ край” сопротивление вызовет неполное гравирование. Линии образуют “ медные корни” с обеих сторон после гравирования, что сужает интервал между линиями, что приводит к тому, что печатная доска не соответствует партии A’ требования и даже могут быть отклонены. Отказ значительно увеличит стоимость производства ПХД.

Кроме того, во многих случаях растворение образуется вследствие реакции. В индустрии печатных схем остаточная пленка и медь также могут накапливаться в коррозионном растворе и блокироваться в сопле коррозионной машины и кислотостойкого насоса, поэтому их нужно отключать для обработки и очистки, что влияет на эффективность работы.

09 ноября 2021 г.

09 ноября 2021 г.