Существуют четыре специальных метода покрытия в производстве плат, которые являются оборудованием для покрытия ряда, покрытием через отверстие, селективным покрытием, связанным с роликом, и покрытием щеткой. В настоящей статье подробно описаны эти четыре особых метода.

1. Оборудование для галванизации ряда пальцев

При галваническом покрытии часто необходимо покрывать редкие металлы на бортовых краевых соединениях, контактах, выступающих на бортовых краях, или золотых пальцах, чтобы обеспечить низкую сопротивление контакту и высокую износоустойчивость. Эта технология называется галванизацией ряда пальцев или галванизацией выступающей части.

При галваническом покрытии золото часто покрывается на выступающем контакте краевого соединителя платы с внутренним покрытием никеля. Золотой палец или выступающая часть края доски принимает ручную или автоматическую технологию галванизации. В настоящее время золотое покрытие на контактной щетке или золотом пальце было заменено свинцовым покрытием и кнопчатым покрытием.

2. Через покрытие отверстием

В галваническом покрытии через отверстие существует много способов установления удовлетворительного слоя галванического покрытия на стенке отверстия бурения подложки, которое называется активацией стенки отверстия в промышленных приложениях. Коммерческий производственный процесс печатной схемы требует нескольких промежуточных хранилищ, каждый из которых имеет свои собственные требования к управлению и обслуживанию.

Через отверстие галванизация является необходимым последующим производственным процессом бурового процесса. Когда бурильник сверляет через медную фольгу и ее основополагающую подложку, полученное тепло расплавляет изолирующую синтетическую смолу, которая образует подложку большинства подложек, а расплавленная смола и другие буровые мусоры накапливаются вокруг отверстий и покрываются на недавно открытой стене отверстия в медной фольге.

На самом деле, это вредно для последующей galvанизационной поверхности. Плавленная смола также оставит слой горячей оси на стенке отверстия подложки, что показывает плохую адгезию к большинству активаторов. Это требует разработки другой технологии, аналогичной химическому действию удаления пятн и коррозии обратно: масла и чернил!

Чернила используются для формирования высокой адгезии и высокопроводности покрытия на внутренней стене каждого проходящего отверстия, так что ему не нужно использовать несколько химических процессов обработки. Необходим только один этап нанесения, за которым следует термическое отверждение, и непрерывное покрытие может быть сформировано на внутренней стороне всех стен отверстий. Его можно galvanizировать непосредственно без дальнейшей обработки. Это чернило представляет собой материал на основе смолы, который имеет сильную адгезию и может легко прикрепляться к большинству горяче полированных стен отверстий, таким образом, устраняя этап заднего гравирования.

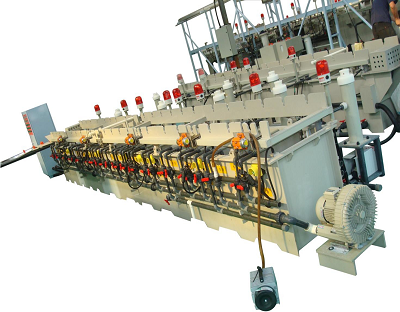

3. Ролик связан селективное покрытие

Шпильки и шпильки электронных компонентов, таких как соединения, интегральные схемы, транзисторы и гибкие печатные схемы, избирательно покрываются для получения хорошей сопротивленности контакту и коррозии.

Этот тип метода галванизации может принять ручную производственную линию галванизации или автоматическое оборудование для галванизации. Очень дорого выбирать каждый штифт индивидуально, поэтому необходимо принять партийную сварку. В производстве галванического покрытия два конца металлической фольги, прокатываемой до требуемой толщины, обычно пробиваются и разрезаются, а для очистки используются химические или механические методы, а затем никель, золото, серебро, родий, кнопка или оловянный никельовый сплав, медный никельовый сплав Непрерывное галваническое покрытие никельового свинцового сплава и т.д.

4. покрытие щеткой

Последний метод называется “ щетка покрытие” Это технология электродложения. В процессе электроплатирования не все детали погружены в электролит. В этой технологии галванического покрытия только ограниченная площадь галванического покрытия без какого-либо воздействия на остальное.

10 октября 2020 г.

10 октября 2020 г.