As principais dificuldades de fabricação da placa de circuitos de alto nível, como alinhamento entre camadas, fabricação de circuitos internos, fabricação de crimping, fabricação de perfuração e assim por diante.

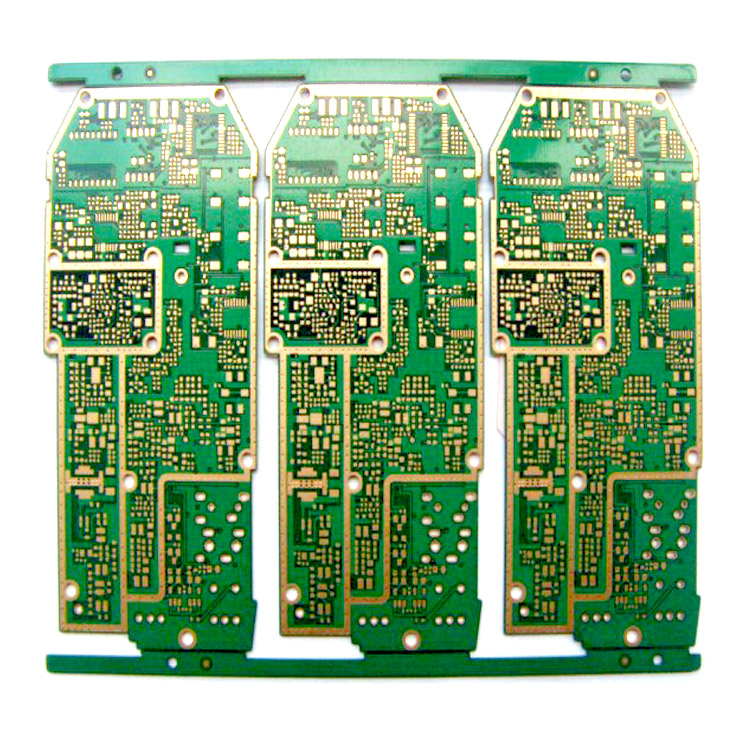

As placas de circuitos de alto nível são geralmente definidas como placas de circuitos multicamadas de alto nível com 10 ~ 20 camadas ou mais, que são mais difíceis de processar do que as placas tradicionais de circuitos multicamadas, e têm requisitos de alta qualidade e confiabilidade. Eles são principalmente usados em equipamentos de comunicação, servidores de alto nível, eletrônica médica, aviação, controle industrial, campos militares e outros. Nos últimos anos, a demanda do mercado por painéis de alto nível nos domínios da comunicação de aplicações, estação de base, aviação e militar ainda é forte. Com o rápido desenvolvimento da China o mercado de equipamentos de telecomunicações, a perspectiva de mercado de painéis de alto nível é prometedora.

Atualmente, fabricantes de PCB que podem produzir em mass a placas de alto nível de circuitos na China são principalmente de empresas financiadas por estrangeiros ou algumas empresas domésticas. A produção de placas de circuito de alto nível requer não só maior investimento em tecnologia e equipamento, mas também a acumulação de experiências de técnicos e pessoal de produção. Ao mesmo tempo, os procedimentos de certificação do cliente para importar placas de circuito de alto nível são estritos e difíceis. Portanto, o limiar para placas de alto nível de circuitos para entrar na empresa é alto e o ciclo de produção da industrialização é longo. O número médio de camadas de PCB se tornou um índice técnico importante para medir o nível técnico e a estrutura de produtos das empresas de PCB. Este trabalho descreve brevemente as principais dificuldades de processamento encontradas na produção de placas de circuito de alto nível, e introduz os pontos de controle chave dos processos de produção chave de placas de circuito de alto nível para referência e referência.

1[UNK] Principais dificuldades de produção

Comparado com as características das placas de circuitos convencionais, as placas de circuitos de alto nível possuem características de placas mais espessas, mais camadas, linhas e vias mais densas, tamanho de unidade maior, camadas dielétricas mais finas e requisitos mais estritos para espaço interior, alinhamento entre camadas, controle de impedância e confiabilidade.

1.1[UNK] Dificuldade de alinhamento entre camadas

Devido ao grande número de camadas de alto nível de quadro, o cliente’ o final do design de s tem exigências cada vez mais estritas no alinhamento das camadas de PCB, e a tolerância de alinhamento entre camadas é normalmente controlada até ± 75 μm. Considerando o grande design de tamanho de unidade de alto nível, a temperatura ambiente e a umidade da oficina de transfer ência gráfica, a superposição de deslocação e o modo de posicionamento entre camadas causado pela expansão e contração inconsistentes de diferentes camadas de bordo central, é mais difícil controlar o alinhamento entre camadas de alto nível.

1.2 Dificuldades em criar circuitos internos

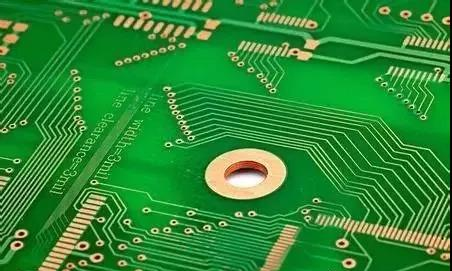

O quadro de alto nível adota materiais especiais como alto Tg, alta velocidade, alta frequência, cobre espesso e camada dielétrica fina, o que apresenta altos requisitos para a fabricação e o controle gráfico do tamanho do circuito interno, como a integridade da transmissão de sinais de impedência, o que aumenta a dificuldade da fabricação do circuito interno. A largura e o espaço das linhas são pequenos, os circuitos abertos e curtos aumentam, os micro curtos aumentam e a taxa de qualificação é baixa; Há muitas camadas de sinais de linhas finas, e a probabilidade de falta de detecção de AOI na camada interna aumenta; A placa interior do núcleo é fina, fácil de dobrar, resultando em baixa exposição, e é fácil de rolar após gravação; A maioria das placas de alto nível são placas de sistemas com grande tamanho de unidade, e o custo de destruição dos produtos acabados é relativamente alto.

1.3[UNK]laminação[UNK]dificuldades de fabricação

Quando múltiplas placas de núcleo interno e folhas semicuradas são superpostas, defeitos como placa deslizante, delaminação, cavidade de resina e resíduos de bolhas são fáceis de ocorrer na produção crimping. Ao projetar a estrutura laminada, é necessário considerar plenamente a resistência ao calor, a resistência à tensão, a quantidade de preenchimento da cola e a espessura média do material, e estabelecer um programa razoável de laminação de placa de alto nível. Há muitas camadas, e o controle da expansão e contração e a compensação do coeficiente de tamanho não podem ser consistentes; A camada de isolamento entre camadas é fina, o que é fácil de levar ao fracasso do teste de confiabilidade entre camadas. Figura 1 é um diagram a do defeito da delaminação da placa de explosão após teste de estresse térmico.

1.4 Dificuldades de perfuração

O uso de placas especiales de alto Tg, alta velocidade, alta frequência e espessura de cobre aumenta a dificuldade de perfurar rugosidade, perfurar burr e remover terra de perfuração. Há muitas camadas, a espessura total do cobre e a espessura dos pratos são acumuladas, e a ferramenta de perfuração é fácil de quebrar; Fallo da caverna causado por densa BGA e espaço estreito de paredes de buracos; Devido à espessura do prato, é fácil causar o problema da perfuração oblica.

2[UNK]Controlo do processo de produção chave

2.1 Seleção de materiais

Com o desenvolvimento de componentes eletrônicos na direção de alto desempenho e multifunção, também traz transmissão de sinais de alta frequência e de alta velocidade. Portanto, é necessário que a perda dielétrica constante e dielétrica de materiais de circuitos eletrônicos seja relativamente baixa, bem como baixa CTE, baixa absorção de água e melhor desempenho de materiais laminados de cobre laminados, de modo a satisfazer os requisitos de processamento e confiabilidade de placas de alto nível. Os fornecedores de placas comuns incluem principalmente uma série, série B, série C e série D. Ver Tabela 1 para a comparação das principais características desses quatro substratos internos. Para o quadro de circuito de cobre de alto nível, é selecionada a folha semicurada com alto conteúdo de resina. A quantidade de fluxo de cola da folha semicurada entre camadas é suficiente para preencher os gráficos da camada interna. Se a camada média isolante é muito espessa, o painel acabado é fácil de ser muito espesso. Pelo contrário, se a camada média isolante é muito fina, é fácil causar problemas de qualidade como estratificação média e falha de teste de alta tensão. Portanto, a seleção de materiais médios isoladores é muito importante.

2.2 Design of laminated structure

Os principais fatores considerados no design da estrutura laminada são a resistência ao calor, a resistência à tensão, a quantidade de preenchimento da cola e a espessura da camada dielétrica do material, e devem ser seguidos os seguintes princípios principais.

(1)O fabricante de folha semicurada e painel central deve ser consistente. Para assegurar a confiabilidade do PCB, uma folha única 1080 ou 106 semicurada não deve ser utilizada para todas as camadas de folha semicurada (a não ser que o cliente tenha requisitos especiais). Quando o cliente não tem requisitos de espessura média, a espessura média entre camadas deve ser garantida de ≥ 0,09mm de acordo com ipc-a-600g.

(2)Quando os clientes requerem placa de Tg elevada, placa central e folha semicurada devem usar materiais de Tg elevados correspondentes.

(3) para o substrato interno 3oz ou superior, devem ser selecionadas folhas semicuradas com alto conteúdo de resina, como 1080r / C65%, 1080hr / C68%, 106R / c73% e 106hr / C76%; no entanto, o design estrutural de 106 folhas semicuradas de cola elevada deve ser evitado o mais possível para evitar a superposição de 106 folhas semicuradas múltiplas. Porque o fio de fibra de vidro é muito fino, o fio de fibra de vidro colapsa na grande área do substrato, afetando a estabilidade dimensional e estratificação da explosão de placas.

(4) Se o cliente não tem requisitos especiais, a tolerância da espessura da camada dielétrica intercamada é geralmente controlada por / – 10%. Para a placa de impedância, a tolerância da espessura dielétrica é controlada pela tolerância ipc-4101 C/M. Se o fator de influência da impedância estiver relacionado à espessura do substrato, a tolerância da placa também deve ser controlada pela tolerância ipc-4101c/m.

2.3[UNK]Controlo de alinhamento entre camadas

Para a precisão da compensação do tamanho interno do painel central e do controle do tamanho da produção, é necessário compensar com precisão o tamanho gráfico de cada camada de painel de alto nível através dos dados e da experiência histórica de dados coletados na produção por um determinado tempo para assegurar a coerência da tensão e redução de cada camada de painel central. Seleccione o modo de posicionamento intercamadas de alta precisão e confiável antes da laminação,Por exemplo, pin Lam, combinação de derrete quente e rivet. O estabelecimento de procedimentos adequados de laminação e manutenção diária da imprensa são a chave para garantir a qualidade da laminação. Controla o efeito de laminação e refrigeração e reduz o problema da dislocação entre camadas. O controle de alinhamento entre camadas precisa ser considerado compreensivamente a partir do valor de compensação interna, modo de laminação, parâmetros do processo de laminação, características materiais e outros fatores.

2.4 Processo de linha interna

Uma vez que a capacidade analítica da máquina de exposição tradicional é de cerca de 50um, para a produção de placas de alto nível, a máquina de imagem direta laser (LDI) pode ser introduzida para melhorar a capacidade analítica gráfica, que pode alcançar cerca de 20um. A precisão de alinhamento da m áquina de exposição tradicional é ± 25 μUm, a precisão de alinhamento entre camadas é maior que 50 μm. Usando uma máquina de exposição de alinhamento de alta precisão, a precisão de alinhamento gráfico pode ser melhorada para cerca de 15um, e a precisão de alinhamento entre camadas pode ser controlada dentro de 30um, o que reduz o desvio de alinhamento do equipamento tradicional e melhora a precisão de alinhamento entre camadas do quadro de alto nível.

Para melhorar a capacidade de gravação de linha, a largura e a placa da linha precisam ser ajustadas no design de engenharia (ou anel de soldagem) além de dar uma compensação adequada, também é necessário fazer uma consideração mais detalhada do design para a quantidade de compensação de gráficos especiais, como a linha de retorno e a linha independente. Confirmar se a compensação do design da largura da linha interna, distância da linha, tamanho do anel de isolamento, linha independente e distância do buraco para linha é razoável, de outro modo mudar o design de engenharia. Se existem requisitos de impedância e de reacção indutiva no design, atenção se a compensação do design de linha independente e linha de impedância é suficiente, os parâmetros devem ser controlados durante a gravação, e a produção de lote só pode ser realizada após confirmação da qualificação da primeira peça. Para reduzir a corrosão lateral de corte, é necessário controlar a composição química de cada grupo de solução de corte dentro do melhor intervalo. O equipamento tradicional de linha de corte tem capacidade de corte insuficiente. O equipamento pode ser tecnicamente transformado ou importado em equipamento de linha de gravação de alta precisão para melhorar a uniformidade de gravação e reduzir problemas como gravação bruta e impura.

Processo de laminação

Atualmente, os métodos de posicionamento entre camadas antes da laminação incluem principalmente: pin Lam, derrete quente, rivet, combinação de derrete quente e rivet, e diferentes métodos de posicionamento são adotados para diferentes estruturas de produtos. Para placas de alto nível, o pin Lam é adotado, ou a fusão é utilizada. A m áquina de perfuração QPE bate em buracos de posição, e a precisão de perfuração é controlada dentro de ± 25 μm. Durante a fusão, os raios-X devem ser utilizados para verificar o desvio da camada do primeiro prato feito pela máquina de ajuste, e o lote só pode ser feito após qualificação do desvio da camada. Durante a produção de lotes, é necessário verificar se cada placa é derreteda na unidade para evitar uma delaminação subsequente. O equipamento de laminação adota uma imprensa de suporte de alto desempenho para satisfazer a precisão de alinhamento entre camadas e a confiabilidade das placas de alto nível.

De acordo com a estrutura laminada de alto nível de quadro e os materiais utilizados, estudar o procedimento de laminação apropriado, estabelecer a melhor taxa de aumento da temperatura e curva, reduzir apropriadamente a taxa de aumento da temperatura do quadro preso no procedimento convencional de laminação de quadro de circuitos multicamadas, prolongar o tempo de cura de alta temperatura, tornar a resina inteiramente fluida e solidificar, e evitar problemas como placa deslizante e dislocação entre camadas no processo de laminação. Platas com diferentes valores de TG não podem ser iguais às placas de graça; Platas com parâmetros comuns não podem ser misturadas com placas com parâmetros especiais; Para assegurar a racionalidade do coeficiente de redução da tensão, as propriedades de diferentes placas e folhas semicuradas são diferentes, então os parâmetros correspondentes de folhas semicuradas de placas precisam ser utilizados para a compressão, e os parâmetros de processo precisam ser verificados para materiais especiais que nunca foram utilizados.

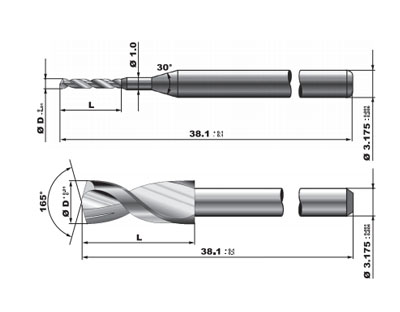

2.6 Tecnologia de foragem

Devido à superposição de cada camada, a placa e a camada de cobre são muito espessas, o pedaço de perfuração é seriamente usado, a faca de perfuração é fácil de quebrar, e o número de buracos secos, velocidade de queda e velocidade de rotação são adequadamente reduzidos. Medir exatamente a expansão e contração da placa para proporcionar um coeficiente preciso; Se o número de camadas ≥ 14, o diâmetro do buraco ≤ 0,2 mm ou a distância de buraco para linha ≤ 0,175 mm, deve ser utilizado para a produção o aparelho de perfuração com precisão de posição do buraco ≤ 0,025 mm; o diâmetro do buraco acima de 4,0 mm adota perfuração passo a passo, a proporção de diâmetro de espessura é de 12 :: 1 e o método de produção de perfuração passo a passo e perfuração positiva e negativa é adotado; Controla a espessura do burro e burro da perfuração. A placa de alto nível deve ser perfurada com uma nova faca de perfuração ou uma faca de perfuração de molhimento o mais possível, e a espessura do buraco deve ser controlada dentro de 25um. Para melhorar o problema do burro de perfuração da placa de cobre espessura de alto nível, através da verificação de lotes, o uso de placa de apoio de alta densidade, o número de placas laminadas é um, e os tempos de molhimento do bit de perfuração são controlados em três vezes, o que pode efetivamente melhorar o burro de perfuração, como mostra o ventre da imagem:

Para o quadro de alto nível utilizado para transmissão de dados de alta frequência, alta velocidade e massiva, a tecnologia de perfuração de trás é um método eficaz para melhorar a integridade do sinal. A perfuração das costas controla principalmente o comprimento residual da peça, a consistência da posição do buraco dos dois buracos e o fio de cobre no buraco. Não todo equipamento de perfuradora tem função de perfuradora de volta,O equipamento de perfuradora deve ser tecnicamente modernizado (com função de perfuradora de volta), ou a máquina de perfuradora com função de perfuradora de volta deve ser comprada. A tecnologia de perfuração de trás aplicada na literatura da indústria relevante e produção de massa madura inclui principalmente: método tradicional de controle de profundidade de perfuração de trás, perfuração de trás com camada de feedback de sinal na camada interna, e perfuração de trás com profundidade calculada de acordo com o exemplo da relação de espessura de placa, que não será repetida aqui.

3[UNK]Teste de confiabilidade

A placa de alto nível é geralmente uma placa de sistema, mais espessa e pesada do que a placa convencional de várias camadas, tem maior tamanho de unidade, e a capacidade de calor correspondente também é maior. Durante a soldagem, é necessário mais calor e o tempo de alta temperatura é longo. A 217 [UNK] (ponto de derreter de cobre de prata de lata), leva 50 segundos a 90 segundos.

4[UNK]Conclusão

A literatura de pesquisa sobre tecnologia de processamento de circuitos de alto nível é relativamente pouca na indústria. Este trabalho introduz os pontos-chave de controle do processo dos processos-chave de produção como seleção de material, design de estrutura laminada, alinhamento entre camadas, fabricação de circuitos internos, laminação, processo e perfuração, de modo a proporcionar referência e compreensão entre os parceiros, e esperar que mais parceiros participem na pesquisa técnica e comunicação de painéis de circuitos de alto nível.

17 de novembro de 2021

17 de novembro de 2021