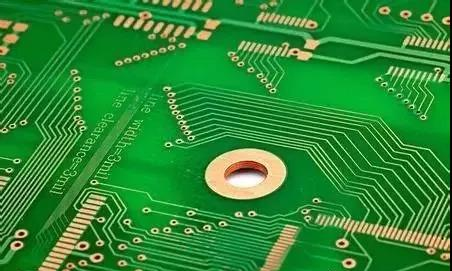

O processo de circuito impresso de painel óptico para mostrar padrão de circuito é um processo de reação física e química relativamente complexo. Este trabalho analisa o último passo - gravação. Atualmente, o processo típico de processamento de circuitos impressos (PCB) é “ placa de padrão Ou seja, uma camada de camada de lata de chumbo anti-corrosão é pré-plagada na parte da fólia de cobre para ser mantida na camada externa do tabuleiro, ou seja, a parte gráfica do circuito, e então o resto da fólia de cobre é chemicamente corrodada, que é chamada de gravação.

Tipo de gravação:

Deve ser notado que há duas camadas de cobre no tabuleiro quando se grava. No processo de gravação da camada externa, apenas uma camada de cobre deve ser completamente gravada, e o resto será o circuito final requerido. Este tipo de padrão de eletroplatinação é caracterizado pelo fato de que a camada de cobre de platinação só existe abaixo da camada resistente à corrosião da lata de chumbo.

Outro processo é que todo o painel é revestido de cobre, e a parte fora do filme fotosensível é apenas camada resistente à corrosão de estanho ou de chumbo. Este processo é chamado “ processo de cobre de bordo completo Comparado com a placa de padrão, a maior desvantagem da placa de cobre em todo o tabuleiro é que o cobre deve ser placado duas vezes em todo o tabuleiro, e eles devem ser corrodidos durante a gravação. Portanto, quando a largura do fio é muito fina, uma série de problemas ocorrerá. Ao mesmo tempo, a corrosão lateral afetará seriamente a uniformidade das linhas.

Na tecnologia de processamento do circuito externo do painel impresso, existe outro método, que é usar o filme fotosensível em vez do revestimento metal como camada anti-corrosão. Este método é muito semelhante ao processo de gravação da camada interna, e você pode referir-se ao gravação no processo de fabricação da camada interna.

Atualmente, a estanha ou a estanha de chumbo é a camada de resist ência mais comumente usada, que é usada no processo de gravação de amônia etchant Amônia etchant é uma solução química amplamente usada, que não tem reação química com estanha ou estanha de chumbo. A amonia etchant se refere principalmente à água de amônia/solução de enxame de cloreto de amônia.

Além disso, água de amônia / solução de enxame de sulfato de amônia também pode ser comprada no mercado. O cobre em solução de gravação baseada em sulfato pode ser separado por eletrolise após uso, de modo que pode ser reutilizado. Devido a sua baixa taxa de corrosão, é geralmente rara na produção real, mas espera-se que seja usada em gravação livre de cloro.

Alguém tentou usar o peróxido de hidrogênio de ácido sulfúrico como um gravador para gravar o padrão externo. Por muitas razões, incluindo economia e tratamento de resíduos líquidos, esse processo não foi amplamente utilizado no sentido comercial Além disso, o peróxido de hidrogênio de ácido sulfúrico não pode ser usado para a gravação de camada de resist ência à estanha de chumbo, e esse processo não é o principal método na produção da camada externa PCB, por is so a maioria das pessoas raramente presta atenção a ele.

Qualidade de rastreamento e problemas pré-existentes:

O requisito básico para a qualidade de gravação é remover completamente todas as camadas de cobre, exceto sob a camada anti-corrosão, e isso’ é tudo. Strictly speaking, if we want to define it accurately, the etching quality must include the consistency of wire width and the degree of side erosion. Devido às características inerentes da solução corrosiva atual, ela pode gravar não só para baixo, mas também direções esquerda e direita, então a erosão lateral é quase inevitável.

O problema da gravação lateral é frequentemente discutido nos parâmetros da gravação. É definida como a relação entre a largura da gravação lateral e a profundidade da gravação, chamada de fator de gravação. Na indústria de circuitos impressos, tem uma vasta gama de mudanças, de 1:1 a 1:5. Obviamente, um pequeno gravamento lateral ou fator de gravamento baixo é o mais satisfatório.

A estrutura do equipamento de gravação e a solução de gravação com diferentes componentes terão impacto no fator de gravação ou grau de gravação lateral, ou em uma palavra otimista, pode ser controlada. O grau de corrosão lateral pode ser reduzido usando alguns aditivos. Os componentes químicos desses aditivos são geralmente segredos comerciais, e seus respectivos desenvolvedores não os revelam ao mundo externo.

De muitas maneiras, a qualidade da gravação já existiu muito antes de painéis impressos entrarem na máquina. Porque existe uma conexão interna muito estreita entre os diferentes processos ou processos de processamento de circuitos impressos, não existe um processo que não seja afetado por outros processos e não afete outros processos. Muitos problemas identificados como qualidade de gravação já existiram no processo anterior de remoção de filmes ou ainda mais.

Para o processo de gravação dos gráficos externos, muitos problemas são finalmente refletidos nele porque seus “ fluxo invertido a imagem é mais prominente do que a maioria dos processos PCB. Ao mesmo tempo, isso também é porque a gravação é o último passo em uma longa série de processos começando com auto-revestimento e fotosensibilidade. Depois disso, o padrão externo é transferido com sucesso. Quanto mais ligações, maior a possibilidade de problemas. Isso pode ser considerado como um aspecto muito especial no processo de produção de circuitos impressos.

Teoricamente, após o circuito impresso entrar no estágio de gravação, no processo de processamento do circuito impresso através da eletroplatização de padrões, o estado ideal deve ser: a espessura total de cobre e estaleiro ou estaleiro e estaleiro de chumbo após a eletroplatização não deve exceder a espessura do filme fotosensível resistente à eletroplatização, de modo que o padrão de eletroplatização seja completamente bloqueado pelo “ paredes No entanto, na produção real, o padrão de placas de circuitos impressos em todo o mundo é muito mais espesso do que o padrão fotosensível após eletroplatinação. No processo de eletroplatização de cobre e lata de chumbo, porque a altura do revestimento excede o filme fotosensível, há uma tendência de acumulação horizontal, o que leva a problemas. A camada anti-corrosão de lata ou de chumbo coberta por cima da linha se estende a ambos os lados para formar um “ bordo , cobrindo uma pequena parte do filme fotosensível debaixo do “ bordo”.

O “ bordo - formado por lata ou lata de chumbo torna impossível remover completamente o filme fotosensível ao remover o filme, deixando uma pequena parte do “ cola residual - sob o “ bordo .“ Cola residual ou “ meu filme - deixado debaixo do “ bordo de resist ência causará gravação incompleta. - As linhas formam “ raízes de cobre - em ambos os lados após a gravação, o que restringe o espaço das linhas, fazendo com que o painel impresso não encontre o Partido A’ é necessário e pode mesmo ser rejeitado. A rejeição aumentará muito o custo de produção do PCB.

Além disso, em muitos casos, a dissolução é formada devido à reação. Na indústria de circuitos impressos, filme residual e cobre também podem acumular na solução corrosiva e bloquear no nozzle da máquina corrosiva e da bomba resistente ao ácido, então eles têm que ser fechados para tratamento e limpeza, o que afeta a eficiência de trabalho.

09 de novembro de 2021

09 de novembro de 2021