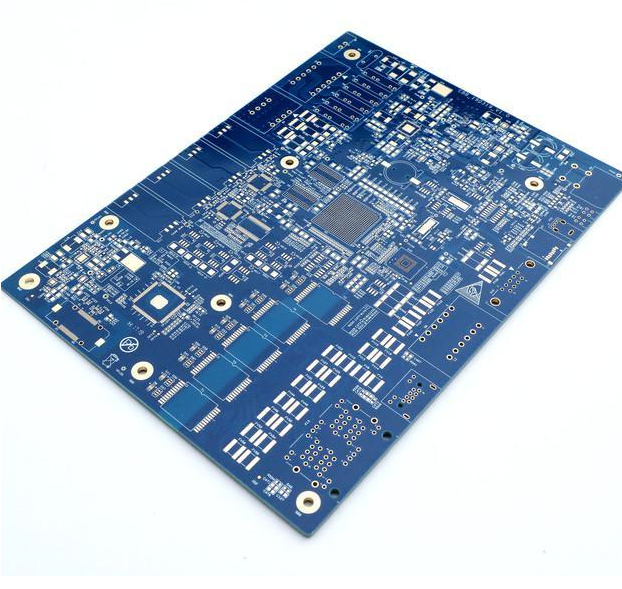

O que significa prova de PCB? Por que testar PCB? Qual é a função da prova de PCB? A prova de PCB refere-se a que o designer projetou os desenhos, mas para garantir nenhum erro e garantir o desempenho perfeito do PCB, os produtos de ensaio, ou seja, amostras, serão feitos antes da produção em massa.

A prova de PCB primeiro precisa dar dados específicos de prova de PCB aos fabricantes parceiros. Peguem o fabricante de PCB como exemplo. Em primeiro lugar, precisamos dar dados específicos da prova de PCB ao pessoal, que citará os clientes e o ciclo de entrega de produtos de acordo com dados específicos, requisitos de processo e quantidade de prova. Se ambas as partes acharem que não há problema, depois de ambas as partes assinarem o contrato de cooperação, o pessoal arranjará a ordem e acompanhará o progresso da produção.

Primeiro, o primeiro passo é corte de material. É necessário cortar o quadro de acordo com os requisitos de dados e design fornecidos pelo cliente, e cortar o material substrato ao tamanho requerido. Após cortar, o substrato precisa ser pré-tratado para remover os poluentes da superfície do filme de cobre e melhorar a rugosidade da superfície, o que é condutor ao processo de pressão do filme subsequente.

Se o PCB de prova requerido pelo cliente é um PCB de várias camadas, a camada interna deve ser premida primeiro, e a superfície de cobre do substrato acabado deve ser pegada com um filme seco anti-corrosão através da pressão quente. Então, após exposição e desenvolvimento, a imagem do filme negativo original é transferida para a placa de base fotosensível através da ação da fonte de luz, e o filme seco sem reação química é lavado com solução alcálica, deixando o filme seco com reação química como camada protetora anti-corrosião durante a corrosião. O cobre exposto após o desenvolvimento é corrodido pela solução medicamentosa para formar o padrão da linha interna necessária.

Após gravação, o filme precisa ser removido, e o alcálico forte é usado para cortar a camada anti-corrosão na superfície protetora de cobre para expor o diagrama do circuito. Após o circuito de prova de PCB ser gravado, é necessário verificar a camada interna, selecionar o PCB anormal para tratamento, então puxar através da CCD, e puxar o buraco de posicionamento e buraco de revés da operação de detecção com a CCD. O próximo passo é a inspecção AOI e confirmação da VRS. Usando o princípio da reflexão da luz, a imagem é alimentada de volta ao equipamento para processamento, em comparação com o princípio de julgamento lógico estabelecido ou gráficos de dados para descobrir a anomalia. Após conectar com a AOI, os dados de cada versão de teste são transmitidos para a VRS através da VRS, e a anormalidade detectada pela AOI é confirmada manualmente.

Após confirmar que o quadro interno é correto, o próximo passo é pressionar a folha de cobre, o filme e o quadro de circuito interno oxidado em um quadro multicamada. Depois de a placa de pressão acabar, a superfície de cobre precisa ser castanhada e rugosada. A superfície em contato com a resina na superfície do cobre é aumentada para aumentar o molhimento do cobre para a resina fluente, de modo a desdobrar a superfície do cobre e evitar reações adversas. Então é necessário rebaixar, e múltiplas placas internas são coladas juntamente com rebaixos para evitar deslizar entre camadas no processo de processamento subsequente. Depois de revés, laminar o chão pré-laminado em prato laminado de múltiplas camadas, e depois premer o prato laminado em prato de múltiplas camadas pressionando quente.

Após o aperto ser completado, o buraco é perfurado, e o buraco através da conexão de linha entre camadas é perfurado na superfície do painel. Após perfurar o buraco é eletroplatinado, de modo que a resina e fibra de vidro da parte não condutiva na parede do buraco sejam metalizadas, e então a carga de cola precisa ser removida para expor os buracos de cobre para ser interconectados em cada camada. Então, a camada externa precisa ser tratada, filmado, exposto e desenvolvido, e então a eletroplatação secundária é realizada. A espessura de cobre é colocada na espessura exigida pelo cliente. Depois de tirar a lata, são realizadas a gravação de linha, inspecção AOI e VRS da camada externa. Quanto mais camadas de PCB os clientes precisam provar, mais tempos e processos pressantes precisam realizar.

Após verificar e confirmar que cada camada é correta, é necessário anti-soldagem para alcançar o propósito de anti-soldagem, placa de proteção e isolamento, seguido de caracteres de tela de seda para manutenção e identificação.

O processo final é processamento de superfície e testes. Claro, alguns clientes também terão alguns processos especiais. Em resumo, a prova é baseada na informação específica dos clientes.

17 de novembro de 2021

17 de novembro de 2021