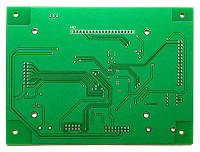

1. Precipitação da solução de gravação em circuito impresso

Razão

(1)[UNK] O conteúdo de amônia é baixo demais.

(2)[UNK] Excesso de diluição de água.

(3)[UNK] A gravidade específica da solução é muito grande.

Solução

(1)[UNK] Ajusta o valor do pH para alcançar o valor especificado do processo ou reduz apropriadamente o volume de extração do ar.

(2) O ajuste deve ser realizado de acordo estrito com as disposições dos requisitos de processo ou reduzir adequadamente o volume de extração do ar.

(3)[UNK] Descarga parte da solução com alta gravidade específica de acordo com os requisitos do processo. Após análise, adicionar a solução aquosa de cloreto de amônio e amônia para ajustar a gravidade específica da solução de gravação à gama permitida do processo.

2. O revestimento resistente à corrosão metal no circuito impresso é gravado.

Razão

(1)[UNK] O valor pH da solução de gravação é baixo demais.

(2)[UNK] Alto conteúdo de ións de cloreto.

Solução

(1)[UNK] Ajustar ao valor adequado do pH de acordo com os regulamentos do processo.

(2)[UNK] Ajusta a concentração de ións de cloreto ao valor especificado no processo.

3. A superfície de cobre no circuito impresso é negra e não pode ser gravada.

Razão

(1)[UNK] O conteúdo de cloreto de sódio na solução de gravação é baixo demais.

Solução

(1)[UNK] Ajusta o cloreto de sódio ao valor especificado de acordo com os requisitos do processo

4. Há cobre residual na superfície do substrato no circuito impresso

Razão

(1)[UNK] Tempo insuficiente de gravação.

(2)[UNK] Metal resistente à corrosão ou retirada de filmes inclinados.

Solução

(1)[UNK] Conduzir o primeiro test e de artigo de acordo com os requisitos do processo para determinar o tempo de gravação (ou seja, ajustar a velocidade de transmissão).

(2)[UNK] Antes da gravação, a superfície da placa deve ser inspeccionada de acordo com os requisitos do processo, e não deve haver nenhum revestimento residual de película e anti corrosion metal infiltration plating.

5. O efeito de gravação em ambos os lados do substrato no circuito impresso é significativamente diferente.

Razão

(1)[UNK] Nozzle of equipment etching section is blocked

(2)[UNK] Os rolos de transporte no equipamento devem ser colocados na frente e atrás de cada bastão, caso contrário haverá rastos na superfície da placa

(3)[UNK] A pressão de pulverização cai devido à fuga de água do tubo de pulverização (muitas vezes nas articulações entre o tubo de pulverização e o manifold)

(4)[UNK] O motor não funciona devido a uma solução insuficiente no tanque de preparação

Solução

(1)[UNK] Verifique o bloqueio do nozzle e limpe-o em consequência.

(2)[UNK] Verificar e arranjar a posição escalada dos rolos em cada secção do equipamento.

(3)[UNK] Verifique todas as articulações do tubo e repare e mantê-las.

(4)[UNK] Observar frequentemente e suplementar oportunamente a posição especificada no processo.

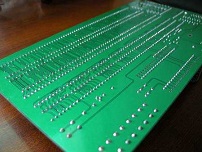

6. A gravação desigual da superfície do painel no circuito impresso deixa cobre residual em algumas partes.

Razão

(1)[UNK] A remoção do filme na superfície do substrato não está completa, e há filme residual

(2)[UNK] A espessura da camada de cobre sobre a superfície da placa é desigual durante o cobre sobre toda a placa

(3)[UNK] Quando a superfície do painel é corregida ou reparada com tinta, ela se pega no rolo de condução da máquina de gravação

Solução

(1)[UNK] A remoção do filme na superfície do substrato não está completa, e há filme residual.

(2)[UNK] A espessura da camada de cobre sobre a superfície da placa é desigual durante o cobre sobre a placa inteira.

(3)[UNK] Quando a superfície do painel é corregida ou reparada com tinta, ela se pega no rolo de condução da máquina de gravação.

(4)[UNK] Verifique as condições do processo de stripping, ajuste-as e melhore-as.

(5)[UNK] O processo de molhimento e de molhimento de pincel pode ser usado para assegurar a consistência da espessura da camada de cobre de acordo com a densidade dos circuitos gráficos e da precisão do fio.

(6) A tinta reparada deve ser curada, e os rolos contaminados devem ser verificados e limpos.

7. Seria corrosão lateral do condutor foi encontrada após gravação em circuito impresso.

Razão

(1)[UNK] O ângulo do quebra-cabeça está errado e o quebra-cabeça está fora de alinhamento

(2)[UNK] Pressão excessiva de pulverização leva a recuperação e corrosão lateral grave

Solução

(1)[UNK] Ajustar o ângulo do quebra-cabeça e quebra-cabeça de acordo com as instruções para satisfazer os requisitos técnicos.

(2)[UNK] De acordo com os requisitos do processo, a pressão de pulverização é normalmente estabelecida em 20-30psig e ajustada pelo método de teste do processo

09 de novembro de 2021

09 de novembro de 2021