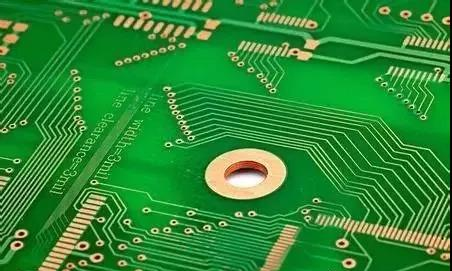

Le processus de la carte de circuit imprimé de la carte optique à l'affichage du modèle de circuit est un processus de réaction physique et chimique relativement complexe. Cet article analyse la dernière étape – gravure. Actuellement, le processus typique de traitement de cartes de circuit imprimé (PCB) est “ plaque de motif” C'est-à-dire qu'une couche de plomb et d'étain anticorrosion est préplaquée sur la partie de feuille de cuivre à retenir sur la couche extérieure de la carte, c'est-à-dire la partie graphique du circuit, puis le reste de la feuille de cuivre est corrodé chimiquement, ce qui s'appelle gravure.

Type de gravure :

Il convient de noter qu'il y a deux couches de cuivre sur la planche lors de la gravure. Dans le processus de gravure de couche externe, seule une couche de cuivre doit être complètement gravée, et le reste formera le circuit final requis. Ce type d'électroplastage à motif se caractérise par le fait que la couche de plating en cuivre n'existe qu'en dessous de la couche résistante à la corrosion du plomb et de l'étain.

Un autre procédé est que toute la carte est plaquée de cuivre, et la partie extérieure du film photosensible est seulement étain ou plomb étain couche résistante à la corrosion. Ce processus s'appelle “ Processus de placage en cuivre pleine carte” Comparé au placage à motif, le plus grand inconvénient du placage en cuivre sur toute la planche est que le cuivre doit être plaqué deux fois partout sur la planche, et ils doivent être corrodés lors de la gravure. Par conséquent, lorsque la largeur du fil est très fine, une série de problèmes se produiront. En même temps, la corrosion latérale affectera sérieusement l'uniformité des lignes.

Dans la technologie de traitement du circuit extérieur de la carte imprimée, il existe une autre méthode, qui consiste à utiliser le film photosensible au lieu du revêtement métallique comme couche anticorrosion. Cette méthode est très similaire au processus de gravure de couche interne, et vous pouvez vous référer à la gravure dans le processus de fabrication de couche interne.

Actuellement, l'étain ou l'étain au plomb est la couche de résiste la plus couramment utilisée, qui est utilisée dans le processus de gravure de l'ammoniac gravure L'ammoniac gravure est une solution chimique largement utilisée, qui n'a aucune réaction chimique avec l'étain ou l'étain au plomb. L'ammoniac graveur se réfère principalement à l'eau d'ammoniac / solution de gravure de chlorure d'ammoniac.

En outre, l'eau d'ammoniac / solution de gravure de sulfate d'ammoniac peut également être acheté sur le marché. Le cuivre dans la solution de gravure à base de sulfate peut être séparé par électrolyse après utilisation, de sorte qu'il peut être réutilisé. En raison de son faible taux de corrosion, il est généralement rare dans la production réelle, mais il devrait être utilisé dans la gravure sans chlore.

Quelqu'un a essayé d'utiliser le peroxyde d'hydrogène d'acide sulfurique comme gravure pour gravir le motif extérieur. Pour de nombreuses raisons, y compris l'économie et le traitement des liquides de déchets, ce processus n'a pas été largement utilisé au sens commercial En outre, le peroxyde d'hydrogène d'acide sulfurique ne peut pas être utilisé pour la gravure de la couche résistante au plomb et à l'étain, et ce processus n'est pas la méthode principale dans la production de la couche extérieure de PCB, de sorte que la plupart des gens y prêtent rarement attention.

Qualité de gravure et problèmes préexistants :

L'exigence de base pour la qualité de gravure est d'enlever complètement toutes les couches de cuivre sauf sous la couche anticorrosion, et cela’ S tout. Strictement dit, si nous voulons le définir avec précision, la qualité de gravure doit inclure la cohérence de la largeur du fil et le degré d'érosion latérale. En raison des caractéristiques inhérentes à la solution corrosive actuelle, elle peut graver non seulement vers le bas, mais aussi vers la gauche et la droite, de sorte que l'érosion latérale est presque inévitable.

Le problème de gravure latérale est souvent discuté dans les paramètres de gravure. Il est défini comme le rapport de la largeur de gravure latérale à la profondeur de gravure, qui s'appelle le facteur de gravure. Dans l'industrie des circuits imprimés, il présente une large gamme de changements, de 1:1 à 1:5. Évidemment, une petite gravure latérale ou un faible facteur de gravure est le plus satisfaisant.

La structure de l'équipement de gravure et la solution de gravure avec différents composants aura un impact sur le facteur de gravure ou le degré de gravure latérale, ou en un mot optimiste, il peut être contrôlé. Le degré de corrosion latérale peut être réduit en utilisant certains additifs. Les composants chimiques de ces additifs sont généralement des secrets commerciaux, et leurs développeurs respectifs ne les divulguent pas au monde extérieur.

À bien des égards, la qualité de la gravure a existé longtemps avant que les panneaux imprimés ne soient entrés dans la machine de gravure. Étant donné qu'il existe une connexion interne très étroite entre les différents processus ou processus de traitement de circuits imprimés, il n'y a pas de processus qui ne soit pas affecté par d'autres processus et n'affecte pas d'autres processus. De nombreux problèmes identifiés comme la qualité de gravure ont effectivement existé dans le processus antérieur d'enlèvement du film ou même plus.

Pour le processus de gravure des graphiques extérieurs, de nombreux problèmes sont enfin reflétés en elle parce que son “ flux inversé” image est plus importante que la plupart des processus PCB. En même temps, c'est aussi parce que la gravure est la dernière étape d'une longue série de processus commençant par l'auto-revêtement et la photosensibilité. Après cela, le modèle extérieur est transféré avec succès. Plus il y a de liens, plus la possibilité de problèmes est grande. Cela peut être considéré comme un aspect très particulier dans le processus de production de circuits imprimés.

En théorie, après que le circuit imprimé entre dans l'étape de gravure, dans le processus de traitement du circuit imprimé par galvanoplating de motif, l'état idéal devrait être: l'épaisseur totale du cuivre et de l'étain ou du cuivre et de l'étain au plomb après l'galvanoplating ne devrait pas dépasser l'épaisseur du film photosensible résistant à l'galvanoplating, de sorte que le motif d'galvanoplating soit complètement bloqué par le “ murs” Cependant, dans la production réelle, le motif plaqué des cartes de circuit imprimé dans le monde entier est beaucoup plus épais que le motif photosensible après galvanoplating. Dans le processus d'électroplastage du cuivre et de l'étain au plomb, parce que la hauteur du revêtement dépasse le film photosensible, il y a une tendance à l'accumulation horizontale, ce qui conduit à des problèmes. La couche anticorrosion d'étain ou de plomb recouverte au-dessus de la ligne s'étend des deux côtés pour former un “ bord” recouvrant une petite partie du film photosensible sous “ bord”.

Le “ bord” formé par l'étain ou l'étain au plomb rend impossible d'enlever complètement le film photosensible lors de l'enlèvement du film, laissant une petite partie du “ colle résiduelle” sous “ bord” . “ Colle résiduelle” ou “ mon film” sous “ bord” de la résistance provoquera une gravure incomplète. Les lignes forment “ racines de cuivre” sur les deux côtés après la gravure, ce qui réduit l'espacement des lignes, faisant échouer la carte imprimée à la partie A’ exigences et peuvent même être rejetées. Le rejet augmentera considérablement le coût de production des PCB.

En outre, dans de nombreux cas, la dissolution se forme en raison de la réaction. Dans l'industrie des circuits imprimés, le film résiduel et le cuivre peuvent également s'accumuler dans la solution corrosive et se bloquer dans la buse de la machine corrosive et de la pompe résistante aux acides, de sorte qu'ils doivent être fermés pour le traitement et le nettoyage, ce qui affecte l'efficacité du travail.

09 novembre 2021

09 novembre 2021