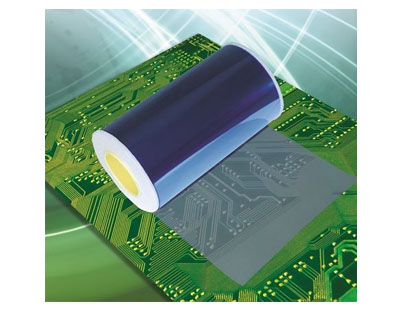

Les fabricants de circuits imprimés espèrent sélectionner des films secs avec de bonnes performances pour assurer la qualité des cartes imprimées, stabiliser la production et améliorer les avantages. Ces dernières années, avec le développement rapide de l'industrie électronique, la densité de précision des cartes imprimées a continuellement été améliorée. Afin de répondre aux besoins de la production de carton imprimé, de nouveaux produits de film sec ont été introduits, et les performances et la qualité ont été grandement améliorées.

Lors de l'application du film sec, enlevez d'abord le film protecteur de polyéthylène du film sec, puis collez le film sec résiste sur la feuille recouverte de cuivre sous chauffage et pression. La couche de résistance dans le film sec s'adoucit après chauffage et la fluidité augmente. Le film est collé à l'aide de la pression du rouleau de presse à chaud et de l'action du liant dans la résiste. Le collage du film est généralement terminé sur la machine de collage du film. Il existe de nombreux modèles de machine de collage de film, mais la structure de base est à peu près la même. Généralement, le film peut être collé en continu ou seul. Pendant le revêtement continu de film, faites attention à aligner les rouleaux d'alimentation de film sec supérieur et inférieur lors du chargement du film sec. Généralement, la taille du film doit être légèrement plus petite que la surface de la plaque pour empêcher la résistance de coller au rouleau de presse à chaud. Le revêtement en film continu a un rendement de production élevé et convient à la production en masse. Les trois éléments à maîtriser lors du collage du film sont la pression, la température et la vitesse de transmission.

Pression: pour l'applicateur de film nouvellement installé, réglez d'abord les rouleaux de presse à chaud supérieurs et inférieurs pour qu'ils soient axialement parallèles, puis réglez la pression en augmentant progressivement la pression en fonction de l'épaisseur de la carte imprimée pour rendre le film sec facile à coller, ferme et exempt de rides. En général, il peut être fixé après avoir ajusté la pression. Si la différence d'épaisseur de la carte de circuit produit est trop grande, elle doit être ajustée. Généralement, la pression de la ligne est de 0,5 à 0,6 kg / cm.

Température : elle varie légèrement en fonction du type, des performances, de la température ambiante et de l’humidité du film sec. Si le film est revêtu sec et que la température ambiante est basse, la température du film devrait être plus élevée lorsque l'humidité est faible, sinon elle peut être plus basse. Un bon environnement et stable et un équipement intact dans la chambre noire sont une bonne garantie pour le film. En général, si la température du revêtement est trop élevée, l'image du film sec deviendra fragile, ce qui entraînera une faible résistance au placage, une température de revêtement trop basse, une adhésion faible entre le film sec et la surface du cuivre, et le film est facile à déformer ou même à tomber dans le processus de développement ou d'électroplastage. Généralement, la température du film est contrôlée à environ 100 ℃.

Vitesse de transmission: elle est liée à la température du film. Si la température est élevée, la vitesse de transmission peut être plus rapide, et si la température est basse, la vitesse de transmission sera lente. Généralement, la vitesse de transmission est de 0,9 ~ 1,8 m / min.

Afin de s'adapter à la production de cartes imprimées à fils fins, un procédé de collage de film humide est développé. Ce processus utilise une machine spéciale de collage de film pour former une couche de film d'eau sur la surface de la feuille de cuivre avant de coller le film sec. La fonction du film d'eau est d'améliorer la fluidité du film sec; Éliminer les bulles d'air piégées sur les rayures, les trous de sable, les trous et les dépressions de tissu; Dans le processus de chauffage et de pressage du film, l'eau augmente la viscosité du photorésist, ce qui peut grandement améliorer l'adhésion entre le film sec et le substrat, afin d'améliorer le taux qualifié de fabrication de fils fins. Le taux qualifié de fil fin peut être augmenté de 1 à 9%.

La photosensibilité comprend la vitesse photosensible, la tolérance au temps d'exposition et l'exposition profonde. La vitesse photosensible se réfère à la quantité d'énergie lumineuse nécessaire pour photorésister à polymériser le monomère pour former un polymère avec une certaine résistance à la corrosion sous irradiation UV. Lorsque l'intensité de la source lumineuse et la distance de la lampe sont fixées, la vitesse photosensible est exprimée en tant que durée d'exposition. Le temps d'exposition court signifie une vitesse photosensible rapide. Considérant l'amélioration de l'efficacité de la production et l'assurance de la précision du carton imprimé, le film sec à vitesse photosensible rapide devrait être choisi.

Après l'exposition du film sec pendant une période de temps, après le développement, la totalité ou la majorité de la couche photorésiste a polymérisé. D'une manière générale, l'image formée peut être utilisée. Cette période est appelée le temps d'exposition minimum. Le temps d'exposition est prolongé pour rendre la photorésiste plus polymérisée, et la taille d'image obtenue après développement est toujours cohérente avec la taille d'image de la plaque de base. Cette période est appelée le temps d'exposition maximum. En général, le temps d'exposition optimal du film sec est entre le temps d'exposition minimum et le temps d'exposition maximum. Le rapport entre le temps d'exposition maximum et le temps d'exposition minimum est appelé tolérance du temps d'exposition.

L'exposition profonde du film sec est très importante. Pendant l'exposition, l'énergie lumineuse est réduite en passant par la couche de résistance et l'effet de dispersion. Si la transmission lumineuse de la couche de résistance n'est pas bonne, si la couche de résistance est épaisse, si l'exposition de la couche supérieure est appropriée, la couche inférieure peut ne pas réagir. Le bord inégal de la couche de résistance après le développement affectera la précision et la résolution de l'image. Dans des cas graves, la couche de résistance est sujette à la déformation et à la chute. Afin de faire polymériser la couche inférieure, l'exposition doit être augmentée et la couche supérieure peut être surexposée.

Le développement du film sec se réfère à l'effet d'image obtenu après que le film sec soit collé, exposé et développé selon le meilleur état de travail, c'est-à-dire que l'image du circuit doit être claire et que la partie non exposée doit être enlevée propre sans colle résiduelle. La couche anticorrosion laissée sur la surface de la plaque après l'exposition doit être lisse et solide. La résistance au développement du film sec se réfère au degré de résistance au surdéveloppement du film sec exposé, c'est-à-dire au degré que le temps de développement peut dépasser. La résistance au développement reflète la tolérance du processus de développement. La résistance au développement et au développement du film sec affecte directement la qualité du carton imprimé. Un mauvais développement du film sec apportera des difficultés à la gravure. Dans le processus d'électroplastage de motif, un mauvais développement produira des défauts tels que la défaillance du placage ou une mauvaise adhésion du revêtement. La résistance au développement du film sec est faible. En cas de développement excessif, des problèmes tels que la chute de film sec et l'infiltration de galvanoplating se produiront. Lorsque les défauts ci-dessus sont graves, la carte imprimée sera éliminée.

La résolution dite se réfère au nombre de lignes ou d'espacements qui peuvent être formés par la résistance à film sec à une distance de 1mm. La résolution peut également être exprimée par la taille absolue des lignes ou l'espacement. La résolution du film sec est liée à l'épaisseur du film de résiste et de polyester. Plus le film résiste est épais, plus la résolution est faible. Lorsque la lumière est exposée au film sec à travers la plaque photographique et le film de polyester, en raison de l'effet de dispersion du film de polyester sur la lumière, le côté de la lumière tire, ce qui réduit la résolution du film sec. Plus le film de polyester est épais, plus les feux latéraux légers sont graves et plus la résolution est faible. La largeur minimale de ligne parallèle qui peut généralement être distinguée, l'indice primaire est inférieur à 0,1 mm, et l'indice secondaire est inférieur ou égal à 0,15 mm.

La couche résistante au film sec après photopolymérisation doit être résistante à la gravure de la solution de gravure de chlorure de ferrique, de la solution de gravure de persulfate d'ammonium, de la solution de gravure de chlorure de cuivre acide et de la solution de gravure de peroxyde d'hydrogène acide sulfurique. Dans la solution de gravure ci-dessus, lorsque la température est de 50-55 ℃, la surface du film sec doit être exempte de poils, de fuites, de déformations et de chutes.

Dans le placage de cuivre brillant acide, l'alliage de plomb d'étain ordinaire fluoroborate, l'alliage de plomb d'étain brillant fluoroborate et diverses solutions de prétraitement pour l'électroplastage ci-dessus, la couche résistante à la corrosion du film polymérisé doit être exempte de poils de surface, de placage d'infiltration, de déformation et de chute. Après la gravure et l'électroplastage, le film sec exposé peut être enlevé dans une solution alcaline forte. Généralement, une solution d'hydroxyde de sodium de 3 à 5 % est utilisée, chauffée à environ 60 °C et enlevée par pulvérisation mécanique ou immersion. Plus la vitesse d'enlèvement du film est rapide, plus elle favorise l'amélioration de l'efficacité de la production. La meilleure forme d'enlèvement de membrane est l'enlèvement de flocons, et les fragments enlevés sont enlevés à travers l'écran filtrant, ce qui est non seulement propice à la durée de vie de la solution d'enlèvement de membrane, mais également réduire le blocage de la buse. Généralement, dans une solution d'hydroxyde de sodium de 3 à 5% (rapport en poids), la température du liquide est de 60 à 10 ℃, l'indice primaire est le temps d'enlèvement du film de 30 à 75 secondes, l'indice secondaire est le temps d'enlèvement du film de 60 à 150 secondes et il n'y a pas de colle résiduelle après l'enlèvement du film.

Pendant le stockage, le film sec peut devenir fragile en raison de la volatilisation du solvant, peut produire une polymérisation thermique en raison de l'influence de la température ambiante, ou peut provoquer une épaisseur inégale en raison du flux local de résiste, c'est-à-dire le flux froid, ce qui affecte sérieusement l'utilisation du film sec. Il est donc très important de stocker le film sec dans un bon environnement. Le film sec doit être stocké dans une pièce fraîche et propre pour éviter le stockage avec des produits chimiques et des substances radioactives. Les conditions de stockage sont: zone de lumière jaune, la température est inférieure à 27 ℃ (5 ~ 21 ℃ est le meilleur), et l'humidité relative est d'environ 50%. La période de stockage ne peut dépasser six mois à compter de la date de livraison. Ceux qui passent l'inspection au-delà de la période de stockage peuvent toujours être utilisés. L'humidité, la chaleur, les dommages mécaniques et la lumière solaire directe doivent être évités pendant le stockage et le transport.

Afin d'éviter l'exposition manquée et la réexposition pendant l'opération de production, la couleur du film sec devrait changer considérablement avant et après l'exposition, qui est la performance de décoloration du film sec. Lorsqu'il est utilisé pour la gravure à masque, le film sec doit avoir une souplesse suffisante pour résister à l'impact de la pression liquide dans le processus de développement et le processus de gravure sans fissuration, ce qui est la performance de masquage du film sec.

19 mai 2021

19 mai 2021