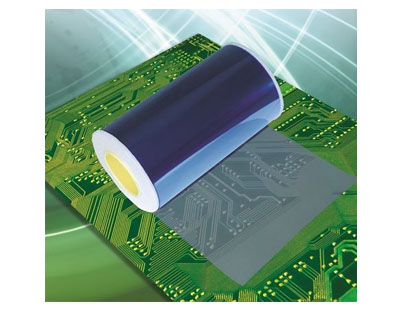

Los fabricantes de circuitos impresos esperan seleccionar películas secas con buen rendimiento para garantizar la calidad de las placas impresas, estabilizar la producción y mejorar los beneficios. En los últimos años, con el rápido desarrollo de la industria electrónica, la densidad de precisión de las placas impresas se ha mejorado continuamente. Con el fin de satisfacer las necesidades de la producción de cartón impreso, se han introducido nuevos productos de película seca, y el rendimiento y la calidad se han mejorado en gran medida.

Cuando se aplica la película seca, primero se desprende la película protectora de polietileno de la película seca, y luego se pega la resistencia de la película seca sobre la lámina recubierta de cobre bajo la condición de calentamiento y presión. La capa de resistencia en la película seca se ablanda después del calentamiento y la fluidez aumenta. La película se pega con la ayuda de la presión del rodillo de prensado en caliente y la acción del aglutinante en la resistencia. El pegado de película se completa generalmente en la máquina de pegado de película. Hay muchos modelos de máquina de pegado de película, pero la estructura básica es aproximadamente la misma. Generalmente, la película se puede pegar de forma continua o individual. Durante el recubrimiento continuo de película, preste atención a alinear los rodillos de alimentación de película seca superior e inferior al cargar la película seca. Generalmente, el tamaño de la película debe ser ligeramente menor que la superficie de la placa para evitar que la resistencia se pegue al rodillo de prensado en caliente. El recubrimiento de película continua tiene una alta eficiencia de producción y es adecuado para la producción en masa. Los tres elementos a dominar durante el pegado de película son la presión, la temperatura y la velocidad de transmisión.

Presión: para el aplicador de película recién instalado, primero ajuste los rodillos de prensado en caliente superiores e inferiores para que sean axialmente paralelos, y luego ajuste la presión aumentando gradualmente la presión de acuerdo con el grosor de la placa impresa para hacer que la película seca sea fácil de pegar, firme y libre de arrugas. Generalmente, se puede fijar después de ajustar la presión. Si la diferencia de espesor de la placa de circuito producida es demasiado grande, debe ajustarse. Generalmente, la presión de la línea es de 0,5-0,6 kg/cm.

Temperatura: varía ligeramente según el tipo, el rendimiento, la temperatura ambiente y la humedad de la película seca. Si la película se recubre seca y la temperatura ambiente es baja, la temperatura de la película debe ser más alta cuando la humedad es pequeña, de lo contrario puede ser más baja. Un ambiente bueno y estable y el equipo intacto en la habitación oscura son una buena garantía para la película. Generalmente, si la temperatura del recubrimiento es demasiado alta, la imagen de la película seca se volverá frágil, lo que resultará en una resistencia de chapado pobre, una temperatura de recubrimiento demasiado baja, una adhesión débil entre la película seca y la superficie de cobre, y la película es fácil de deformar o incluso caer en el proceso de desarrollo o galvanoplastia. Generalmente, la temperatura de la película se controla a aproximadamente 100 °C.

Velocidad de transmisión: está relacionada con la temperatura de la película. Si la temperatura es alta, la velocidad de transmisión puede ser más rápida, y si la temperatura es baja, la velocidad de transmisión será lenta. En general, la velocidad de transmisión es de 0,9 ~ 1,8 m / min.

Para adaptarse a la producción de placas impresas con alambres finos, se desarrolla un proceso de pegado de película húmeda. Este proceso utiliza una máquina de pegado de película especial para formar una capa de película de agua sobre la superficie de la lámina de cobre antes de pegar la película seca. La función de la película de agua es mejorar la fluidez de la película seca; Eliminar burbujas de aire atrapadas en arañazos, agujeros de arena, hoyos y depresiones de tela; En el proceso de calentamiento y prensado de la película, el agua aumenta la viscosidad del fotoresistente, lo que puede mejorar en gran medida la adhesión entre la película seca y el sustrato, con el fin de mejorar la velocidad cualificada de fabricación de alambres finos. La tasa cualificada de alambre fino se puede aumentar en 1 ~ 9%.

La fotosensibilidad incluye la velocidad fotosensible, la tolerancia del tiempo de exposición y la exposición profunda. La velocidad fotosensible se refiere a la cantidad de energía de luz requerida para que el fotorresistente polimerice el monómero para formar polímero con cierta resistencia a la corrosión bajo irradiación UV. Cuando la intensidad de la fuente de luz y la distancia de la lámpara se fijan, la velocidad fotosensible se expresa como la duración del tiempo de exposición. El tiempo de exposición corto significa una velocidad fotosensible rápida. Considerando la mejora de la eficiencia de producción y garantizar la precisión del cartón impreso, se debe seleccionar la película seca con velocidad fotosensible rápida.

Después de que la película seca se exponga durante un período de tiempo, después del desarrollo, la totalidad o la mayoría de la capa fotorresistente se ha polimerizado. En términos generales, se puede utilizar la imagen formada. Este tiempo se llama tiempo mínimo de exposición. El tiempo de exposición se extiende para hacer que el fotoresistente polimerice más a fondo, y el tamaño de imagen obtenido después del desarrollo es todavía consistente con el tamaño de imagen de la placa base. Este tiempo se llama tiempo máximo de exposición. Generalmente, el tiempo de exposición óptimo de la película seca está entre el tiempo de exposición mínimo y el tiempo de exposición máximo. La relación entre el tiempo de exposición máximo y el tiempo de exposición mínimo se denomina tolerancia del tiempo de exposición.

La exposición profunda de la película seca es muy importante. Durante la exposición, la energía de luz se reduce pasando a través de la capa de resistencia y el efecto de dispersión. Si la transmitancia de luz de la capa de resistencia no es buena, cuando la capa de resistencia es gruesa, si la exposición de la capa superior es apropiada, la capa inferior puede no reaccionar. El borde desigual de la capa de resistencia después del desarrollo afectará a la precisión y resolución de la imagen. En casos graves, la capa de resistencia es propensa a deformarse y caerse. Para hacer que la capa inferior se polimerice, la exposición debe aumentar, y la capa superior puede estar sobreexpuesta.

El desarrollo de película seca se refiere al efecto de imagen obtenido después de que la película seca se pegue, exponga y desarrolle de acuerdo con el mejor estado de trabajo, es decir, la imagen del circuito debe ser clara y la parte no expuesta debe retirarse limpia sin pegamento residual. La capa anticorrosiva dejada en la superficie de la placa después de la exposición debe ser lisa y sólida. La resistencia al desarrollo de la película seca se refiere al grado de resistencia al sobredesarrollo de la película seca expuesta, es decir, al grado en que el tiempo de desarrollo puede exceder. La resistencia al desarrollo refleja la tolerancia del proceso de desarrollo. La resistencia al desarrollo y al desarrollo de la película seca afecta directamente a la calidad del cartón impreso. El mal desarrollo de la película seca traerá dificultades al grabado. En el proceso de galvanoplastia de patrón, el mal desarrollo producirá defectos tales como fallo de galvanoplastia o mala adhesión del recubrimiento. La resistencia al desarrollo de la película seca es pobre. En caso de desarrollo excesivo, se producirán problemas tales como la caída de la película seca y la infiltración de galvanoplastia. Cuando los defectos anteriores son graves, la placa impresa será desechada.

La llamada resolución se refiere al número de líneas o espaciamientos que pueden formarse por resistencia de película seca dentro de una distancia de 1 mm. La resolución también puede expresarse por el tamaño absoluto de las líneas o el espaciamiento. La resolución de la película seca está relacionada con el grosor de la película de resistencia y poliéster. Cuanto más gruesa sea la película de resistencia, menor será la resolución. Cuando la luz se expone a la película seca a través de la placa fotográfica y la película de poliéster, debido al efecto de dispersión de la película de poliéster sobre la luz, el lado de la luz dispara, lo que reduce la resolución de la película seca. Cuanto más gruesa sea la película de poliéster, más graves serán los disparos laterales ligeros y menor será la resolución. El ancho mínimo de línea paralela que se puede distinguir generalmente, el índice primario es menor que 0,1 mm, y el índice secundario es menor que o igual a 0,15 mm.

La capa resistente a la película seca después de la fotopolimerización debe ser resistente al grabado de la solución de grabado de cloruro férrico, la solución de grabado de persulfato de amonio, la solución de grabado de cloruro de cobre ácido y la solución de grabado de peróxido de hidrógeno ácido sulfúrico. En la solución de grabado anterior, cuando la temperatura es de 50-55 ℃, la superficie de la película seca debe estar libre de pelo, fugas, deformación y caída.

En el revestimiento de cobre brillante ácido, aleación de plomo de estaño ordinario de fluoroborato, aleación de plomo de estaño brillante de fluoroborato y varias soluciones de pretratamiento para la galvanoplastia anterior, la capa resistente a la corrosión de la película polimerizada debe estar libre de pelo superficial, revestimiento de infiltración, deformación y caída. Después del grabado y la galvanoplastia, la película seca expuesta se puede eliminar en una solución alcalina fuerte. Generalmente, se usa una solución de hidróxido de sodio al 3-5%, se calienta a aproximadamente 60 °C y se elimina mediante pulverización mecánica o inmersión. Cuanto más rápida sea la velocidad de eliminación de la película, más propicia será la mejora de la eficiencia de producción. La mejor forma de eliminación de membrana es la separación de escamas, y los fragmentos retirados se eliminan a través de la pantalla de filtro, lo que no solo es propicio a la vida útil de la solución de eliminación de membrana, sino que también reduce el bloqueo de la boquilla. En general, en una solución de hidróxido de sodio del 3 al 5% (relación en peso), la temperatura del líquido es de 60 a 10 °C, el índice primario es el tiempo de eliminación de la película de 30 a 75 segundos, el índice secundario es el tiempo de eliminación de la película de 60 a 150 segundos, y no hay pegamento residual después de la eliminación de la película.

Durante el almacenamiento, la película seca puede volverse frágil debido a la volatilización del disolvente, puede producir polimerización térmica debido a la influencia de la temperatura ambiente, o puede causar grosor desigual debido al flujo local de resistencia, es decir, el llamado flujo frío, lo que afecta seriamente el uso de película seca. Por lo tanto, es muy importante almacenar la película seca en un buen ambiente. La película seca debe almacenarse en una habitación fresca y limpia para evitar el almacenamiento con productos químicos y sustancias radiactivas. Las condiciones de almacenamiento son: área de luz amarilla, la temperatura es inferior a 27 ℃ (5 ~ 21 ℃ es el mejor), y la humedad relativa es de aproximadamente el 50%. El plazo de almacenamiento no será superior a seis meses a partir de la fecha de entrega. Aquellos que pasen la inspección más allá del período de almacenamiento todavía pueden ser utilizados. La humedad, el calor, los daños mecánicos y la luz solar directa deben evitarse durante el almacenamiento y el transporte.

Para evitar la exposición perdida y la reexposición durante la operación de producción, el color de la película seca debe cambiar significativamente antes y después de la exposición, que es el rendimiento de decoloración de la película seca. Cuando se usa para el grabado con máscara, se requiere que la película seca tenga suficiente flexibilidad para soportar el impacto de la presión líquida en el proceso de desarrollo y el proceso de grabado sin agrietamiento, que es el rendimiento de enmascaramiento de la película seca.

19 de mayo de 2021

19 de mayo de 2021