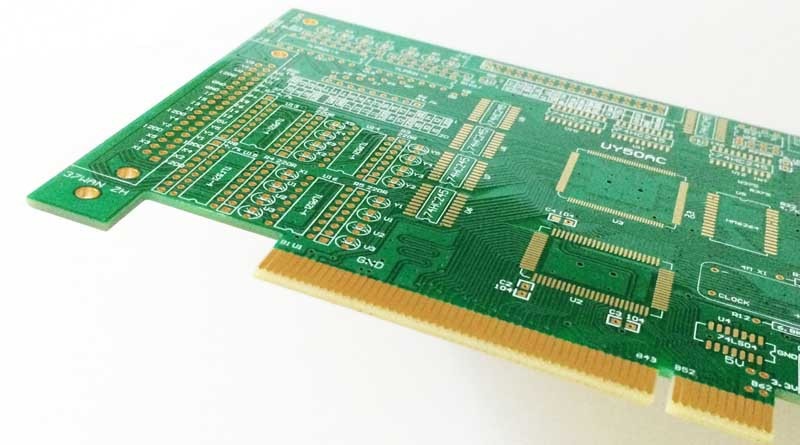

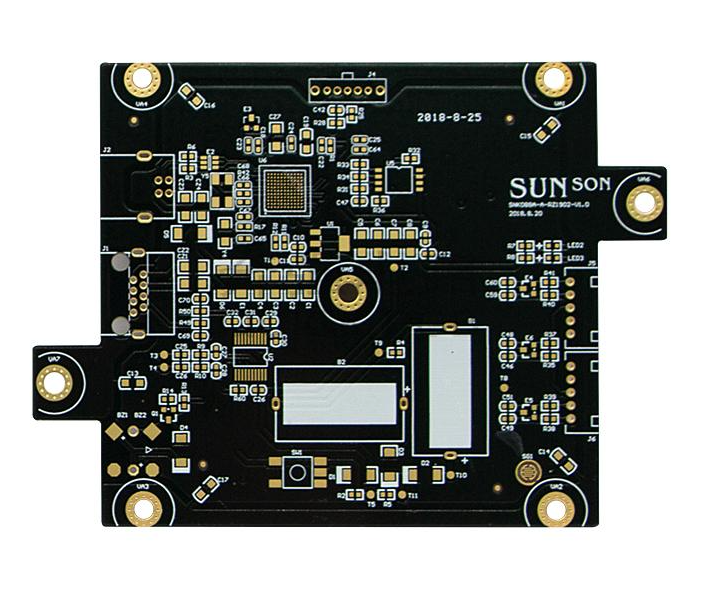

Mit der schnellen Entwicklung der PCB-Industrie entwickelt sich PCB allmählich zu hochpräzisen feinen Linien und kleinen Blenden. Im Allgemeinen haben PCB-Hersteller das Problem der Galvanisierungsfilmklemmung. PCB-Filmklemmen verursachen einen direkten Kurzschluss und beeinflussen die primäre Ausbeute von PCB durch AOI-Inspektion. Schwere Filmklemmen oder zu viele Punkte können nicht repariert werden, was direkt zum Schrott führt.

Ursachenanalyse der PCB-Folienklemmung

1. Die Stromdichte der Musterbeschichtung ist hoch und die Kupferbeschichtung ist zu dick.

2. Es gibt keinen Randstreifen an beiden Enden der Fliegenstange und dicker Klemmfilm wird im hohen Strombereich beschichtet.

3. Der eingestellte Strom des Feuerkuchfehlers ist größer als der der tatsächlichen Produktionsplatte.

4. Die C / S-Oberfläche wird auf den Kopf mit der S / S-Oberfläche aufgehängt.

5. Der Abstand ist zu klein, und die Platte mit einem Abstand von 2,5-3,5 ml ist mit Film versetzt.

6. Die Stromverteilung ist ungleichmäßig und die Anode des Kupferbeschichtungszylinders wird lange nicht gereinigt.

7.Wrong Strom (falsches Modell oder falscher Bereich der Eingangsplatte)

8. Der Schutzstrom der Leiterplatte im Kupferzylinder ist aufgrund eines Ausrüstungsfehlers zu lang.

9. Unvernünftiges Layout-Design des Projekts, falscher effektiver Galvanisierungsbereich der vom Projekt bereitgestellten Zeichnungen usw.

10. Der Leitungsspalt der Leiterplatte ist zu klein, und die Schaltungsgrafik der sehr schwierigen Leiterplatte ist speziell und leicht zu klemmen Film.

Effektive Verbesserungsmethoden beim Klemmen von Leiterplattenfilmen

(1) Reduzieren Sie die elektrische Stromdichte und verlängern Sie die Kupferbeschichtungszeit entsprechend.

(2) Die Platierkupferdicke der Platte ist angemessen zu verdicken, die Platierkupferdichte der Zeichnung ist angemessen zu verringern und die Platierkupferdicke der Zeichnung ist relativ zu verringern.

(3) Die untere Kupferdicke der Pressplatte wird von 0,5OZ auf 1/3OZ untere Kupferpressplatte geändert. Verdicken Sie die Kupferbeschichtungsdicke der Platte um etwa 10 ㎛, die elektrische Stromdichte reduzieren und die Kupferdicke der Musterbeschichtung reduzieren.

(4) Kauf 1,8-2,0mil Trockenfilm für Platten mit Abstand < 4mil für Testproduktion.

(5) Andere Methoden wie Änderung der Schreibgestaltung, Änderung der Kompensation, Verschieben des Drahtspalts, des Lochschneidrings und des PAD können auch die Erzeugung von Klemmfolie relativ reduzieren.

15. Oktober 2021

15. Oktober 2021