Die wichtigsten Herstellungsschwierigkeiten von Leiterplatten auf hohem Niveau, wie Zwischenschichtausrichtung, innere Schaltungsfertigung, Crimpfertigung, Bohrfertigung und so weiter. Mit Blick auf die wichtigsten Herstellungsschwierigkeiten führt dieses Papier die Schlüsselproduktionskontrollpunkte von Schlüsselprozessen wie Zwischenschichtausrichtung, laminierte Strukturgestaltung, innere Schaltungsprozess, Laminierungsprozess und Bohrprozess ein, die als Referenz für Peers verwendet werden können.

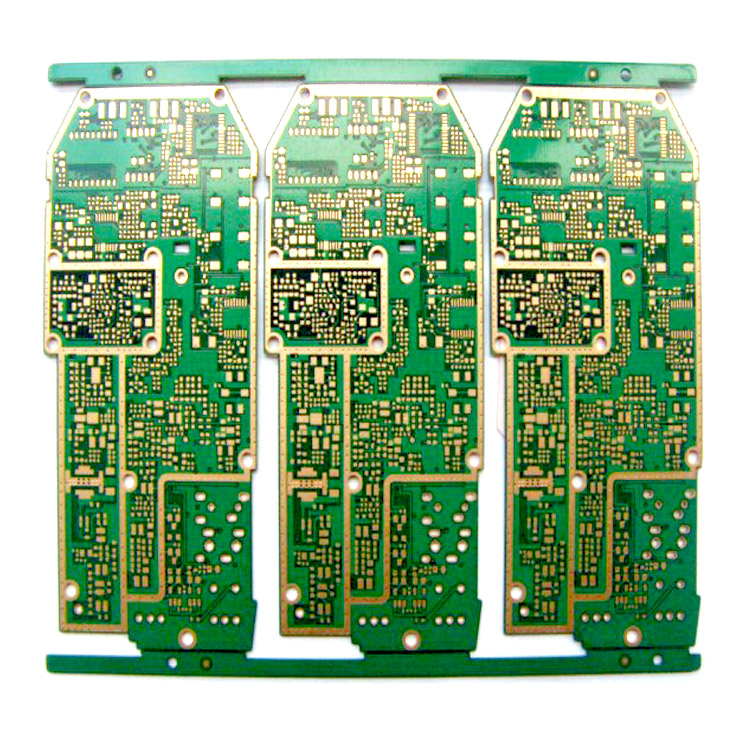

Hochwertige Leiterplatten sind im Allgemeinen als hochwertige mehrschichtige Leiterplatten mit 10 ~ 20 Schichten oder mehr definiert, die schwieriger zu verarbeiten sind als herkömmliche mehrschichtige Leiterplatten und hohe Qualitäts- und Zuverlässigkeitsanforderungen haben. Sie werden hauptsächlich in Kommunikationsgeräten, High-End-Servern, medizinischer Elektronik, Luftfahrt, industrieller Steuerung, Militär und anderen Bereichen verwendet. In den letzten Jahren ist die Marktnachfrage nach hochwertigen Boards in den Bereichen Anwendungskommunikation, Basisstation, Luftfahrt und Militär immer noch stark. Mit der schnellen Entwicklung von China’ Der Markt für Telekommunikationsgeräte ist vielversprechend.

Derzeit sind PCB-Hersteller, die hochwertige Leiterplatten in China massenproduzieren können, hauptsächlich von ausländisch finanzierten Unternehmen oder ein paar inländischen Unternehmen. Die Herstellung hochwertiger Leiterplatten erfordert nicht nur höhere Technologie- und Ausrüstungsinvestitionen, sondern auch die Erfahrungsansammlung von Technikern und Produktionspersonal. Gleichzeitig sind die Kundenzertifizierungsverfahren für den Import hochwertiger Leiterplatten streng und umständig. Daher ist die Schwelle für hochwertige Leiterplatten in das Unternehmen hoch und der Produktionszyklus der Industrialisierung lang. Die durchschnittliche Anzahl der PCB-Schichten ist zu einem wichtigen technischen Index geworden, um das technische Niveau und die Produktstruktur von PCB-Unternehmen zu messen. Dieses Papier beschreibt kurz die wichtigsten Verarbeitungsschwierigkeiten bei der Herstellung von Hochwertigen Leiterplatten und führt die Schlüsselsteuerpunkte der Schlüsselfertigungsprozesse von Hochwertigen Leiterplatten zur Referenz und Referenz ein.

1、Hauptproduktionsschwierigkeiten

Im Vergleich zu den Merkmalen herkömmlicher Leiterplatten haben hochwertige Leiterplatten die Merkmale dickerer Leiterplatten, mehr Schichten, dichteren Linien und Vias, größere Einheitsgröße, dünnere dielektrische Schichten und strengere Anforderungen an Innenraum, Zwischenschichtausrichtung, Impedanzregelung und Zuverlässigkeit.

1.1 Schwierigkeit der Zwischenschichtausrichtung

Aufgrund der großen Anzahl von hochwertigen Plattenschichten, der Kunde’ S Design Ende hat immer strengere Anforderungen an die Ausrichtung von PCB-Schichten, und die Ausrichtung Toleranz zwischen Schichten wird in der Regel auf ± 75μm gesteuert. Angesichts der großen Einheitsgröße des High-Level-Platens, der Umgebungstemperatur und der Luftfeuchtigkeit der Grafikübertragungswerkstatt, der Dislokationsüberlagerung und des Zwischenschichtpositionierungsmodus, der durch die inkonsistente Expansion und Kontraktion verschiedener Kernplattenschichten verursacht wird, ist es schwieriger, die Zwischenschichtausrichtung des High-Level-Platens zu steuern.

1.2 Schwierigkeiten bei der Herstellung eines inneren Schaltkreises

Die High-Level-Platte nimmt spezielle Materialien wie hohe Tg, hohe Geschwindigkeit, hohe Frequenz, dickes Kupfer und dünne dielektrische Schicht an, die hohe Anforderungen an die Herstellung und grafische Größensteuerung der inneren Schaltung stellen, wie die Integrität der Impedanzsignalübertragung, die die Schwierigkeit der Herstellung der inneren Schaltung erhöht. Die Leitungsbreite und der Leitungsabstand sind klein, die offenen und Kurzschlüsse zunehmen, die Mikro-Kurzschlüsse zunehmen und die Qualifikationsrate ist niedrig; Es gibt viele Signalschichten feiner Linien und die Wahrscheinlichkeit einer fehlenden AOI-Erkennung in der inneren Schicht steigt; Die innere Kernplatte ist dünn, leicht zu falten, was zu einer schlechten Belichtung führt, und es ist einfach nach dem Ätzen zu rollen; Die meisten High-Level-Platten sind Systemplatten mit großer Einheitsgröße, und die Kosten für das Schrott der fertigen Produkte sind relativ hoch.

1.3 Schwierigkeiten bei der Herstellung von Laminierungen

Wenn mehrere innere Kernplatten und halbhärtete Blätter überlagert werden, sind Defekte wie Gleitplatte, Delaminierung, Harzhöhle und Blasenrückstand bei der Crimpferzeugung leicht auftreten. Bei der Konstruktion der laminierten Struktur ist es notwendig, die Wärmebeständigkeit, die Spannungsbeständigkeit, die Füllmenge des Klebstoffs und die mittlere Dicke des Materials vollständig zu berücksichtigen und ein vernünftiges Plattenlaminationsprogramm auf hohem Niveau festzulegen. Es gibt viele Schichten, und die Kontrolle der Expansion und Kontraktion und die Kompensation des Größenkoeffizienten können nicht konsistent sein; Die Zwischenschicht-Isolationsschicht ist dünn, was leicht zum Scheitern des Zwischenschicht-Zuverlässigkeitstests führt. Fig. 1 ein Diagramm des Defekts der Sprengplatten-Delaminierung nach thermischem Spannungsprüfen.

1.4 Bohrschwierigkeiten

Die Verwendung von hohen Tg, hoher Geschwindigkeit, hoher Frequenz und dicken Kupferspezialplatten erhöht die Schwierigkeit der Bohrrauheit, Bohrgrab und Bohrschmutzbefernung. Es gibt viele Schichten, die gesamte Kupferdicke und Plattendicke werden angesammelt, und das Bohrwerkzeug ist leicht zu brechen; Caf Ausfall verursacht durch dichte BGA und schmalen Loch Wandabstand; Aufgrund der Plattendicke ist es leicht, das Problem des schrägen Bohrens zu verursachen.

2、Schlüsselfertigungsprozesskontrolle

2.1 Materialauswahl

Mit der Entwicklung elektronischer Komponenten in Richtung Hochleistung und Multifunktionalität bringt es auch eine Hochfrequenz- und Hochgeschwindigkeitssignalübertragung. Daher ist es erforderlich, dass die dielektrische Konstante und der dielektrische Verlust von elektronischen Schaltungsmaterialien relativ niedrig sind, sowie geringe CTE, geringe Wasserabsorption und bessere hochleistungsstarke Kupferbeschichtete Laminatmaterialien, um den Verarbeitungs- und Zuverlässigkeitsanforderungen von Hochleistungsplatten gerecht zu werden. Gemeinsame Plattenlieferer umfassen hauptsächlich eine Serie, B-Serie, C-Serie und D-Serie. Siehe Tabelle 1 für den Vergleich der Hauptmerkmale dieser vier inneren Substrate. Für die hochwertige dicke Kupfer-Leiterplatte wird die halbhärtete Platte mit hohem Harzgehalt ausgewählt. Die Klebstrommenge des halbhärteten Blatts zwischen den Schichten reicht aus, um die innere Schichtgrafik zu füllen. Ist die Isoliermittelschicht zu dick, kann die fertige Platte leicht zu dick sein. Im Gegenteil, wenn die Isoliermittelschicht zu dünn ist, können Qualitätsprobleme wie mittlere Schichtung und Hochspannungsprüffehler leicht verursacht werden. Daher ist die Auswahl von Isoliermitteln sehr wichtig.

2.2 Gestaltung der laminierten Struktur

Die wichtigsten Faktoren, die bei der Konstruktion der laminierten Struktur berücksichtigt werden, sind die Wärmebeständigkeit, die Spannungsbeständigkeit, die Füllmenge des Klebstoffs und die dielektrische Schichtdicke des Materials, und die folgenden Hauptprinzipien sind zu befolgen.

(1) Der Hersteller von halbhärtetem Blech und Kernplatte muss konsistent sein. Um die Zuverlässigkeit der Leiterplatte zu gewährleisten, dürfen einzelne 1080- oder 106-halbhärtete Platten nicht für alle Schichten halbhärteter Platten verwendet werden (es sei denn, der Kunde hat besondere Anforderungen). Wenn der Kunde keine mittleren Dickenanforderungen hat, muss die mittlere Dicke zwischen den Schichten gemäß ipc-a-600g garantiert ≥ 0,09 mm betragen.

(2) Wenn Kunden hohe Tg-Platte benötigen, müssen Kernplatte und halbhärtetes Blatt entsprechende hohe Tg-Materialien verwenden.

(3) für das innere Substrat von 3 oz oder höher werden halbhärtete Bleche mit hohem Harzgehalt ausgewählt, wie 1080r / C65%, 1080hr / C68%, 106R / c73% und 106hr / C76%; Jedoch ist die konstruktive Konstruktion von 106 hochklebenden Halbhärten möglichst zu vermeiden, um die Überlagerung mehrerer 106 Halbhärten zu verhindern. Da das Glasfasergarn zu dünn ist, bricht das Glasfasergarn im großen Substratbereich zusammen, was die Dimensionsstabilität und die Plattenexplosionsschichtung beeinflusst.

(4) Wenn der Kunde keine speziellen Anforderungen hat, wird die Dickentoleranz der Zwischenschichtdielektrischen Schicht allgemein durch / – gesteuert; 10%. Für die Impedanzplatte wird die dielektrische Dickentoleranz durch die IPC-4101 C / M-Toleranz gesteuert. Ist der Impedanzbeeinflussungsfaktor mit der Substratdicke in Beziehung, muss die Plattentoleranz auch durch ipc-4101c / m-Toleranz gesteuert werden.

2.3 Zwischenschichtausrichtungssteuerung

Für die Genauigkeit der inneren Kernplattengrößenkompensation und der Produktionsgrößenkontrolle ist es notwendig, die grafische Größe jeder Schicht von High-Level-Platte durch die Daten und historischen Datenerfahrungen, die in der Produktion für eine bestimmte Zeit gesammelt wurden, genau zu kompensieren, um die Konsistenz der Spannung und Schrumpfung jeder Schicht von Kernplatte zu gewährleisten. Wählen Sie vor der Laminierung einen hochpräzisen und zuverlässigen Zwischenschichtpositionierungsmodus aus, zum Beispiel Pin Lam, Heißschmelze und Nietkombination. Die Einrichtung geeigneter Laminierungsprozesse und die tägliche Wartung der Presse sind der Schlüssel zur Sicherstellung der Laminierungsqualität. Kontrollieren Sie den Laminierungsleim und den Kühleffekt und reduzieren Sie das Problem der Zwischenschichtdislocation. Die Zwischenschichtausrichtungssteuerung muss aus dem internen Kompensationswert, der Laminierungspositionierungsmodus, den Laminierungsprozessparametern, den Materialeigenschaften und anderen Faktoren umfassend berücksichtigt werden.

2.4 Innerer Linienprozess

Da die analytische Kapazität der traditionellen Belichtungsmaschine etwa 50um beträgt, kann für die Herstellung von hochwertigen Platten die Laser-Direktbildmaschine (LDI) eingeführt werden, um die grafische analytische Kapazität zu verbessern, die etwa 20um erreichen kann. Die Ausrichtungsgenauigkeit der traditionellen Belichtungsmaschine beträgt ± 25μM, die Ausrichtungsgenauigkeit zwischen den Schichten ist größer als 50μm. Mit einer hochpräzisen Ausrichtungsbelichtungsmaschine kann die grafische Ausrichtungsgenauigkeit auf etwa 15um verbessert werden, und die Ausrichtungsgenauigkeit zwischen den Schichten kann innerhalb von 30um gesteuert werden, was die Ausrichtungsabweichung herkömmlicher Ausrüstung reduziert und die Ausrichtungsgenauigkeit zwischen den Schichten von Hochleistungsplatten verbessert.

Um die Linie Ätzfähigkeit zu verbessern, müssen die Breite und das Pad der Linie im Engineering-Design (oder Schweißring) angepasst werden, zusätzlich zu der geeigneten Kompensation, ist es auch notwendig, detailliertere Design-Berücksichtigung für die Kompensationsmenge von speziellen Grafiken, wie Return-Linie und unabhängige Linie zu machen. Bestätigen Sie, ob die Konstruktionskompensation von innerer Linienbreite, Linienabstand, Isolationsringgröße, unabhängiger Linie und Loch zu Linienabstand angemessen ist, sonst ändern Sie das technische Design. Wenn es Impedanz- und induktive Reaktanz-Konstruktionsanforderungen gibt, achten Sie darauf, ob die Konstruktionskompensation von unabhängiger Leitung und Impedanzleitung ausreicht, die Parameter werden während des Ätzens gesteuert, und die Chargefertigung kann erst durchgeführt werden, nachdem das erste Stück bestätigt wurde, dass es qualifiziert ist. Um Ätzseitige Korrosion zu reduzieren, ist es notwendig, die chemische Zusammensetzung jeder Gruppe der Ätzlösung im besten Bereich zu kontrollieren. Die herkömmliche Ätzlinienausrüstung hat eine unzureichende Ätzkapazität. Die Ausrüstung kann technisch umgewandelt oder in hochpräzise Ätzleitungsausrüstung importiert werden, um die Ätzeinheitlichkeit zu verbessern und die Probleme wie raue Kante und unreine Ätzung zu verringern.

2.5 Laminierungsprozess

Derzeit umfassen die Zwischenschichtpositionierungsmethoden vor der Laminierung hauptsächlich: Pin Lam, Heißschmelze, Niet, Kombination von Heißschmelze und Niet, und verschiedene Positionierungsmethoden werden für verschiedene Produktstrukturen angenommen. Für hohe Platten wird Pin Lam angenommen oder Fusionsnieten verwendet. QPE Stanzmaschine stößt Positionierungslöcher, und die Stanzgenauigkeit wird innerhalb von ± 25μm gesteuert. Während der Fusion wird eine Röntgenstrahlung verwendet, um die Schichtabweichung der ersten Platte zu überprüfen, die von der Verstellmaschine hergestellt wird, und die Charge kann erst nach der Qualifizierung der Schichtabweichung hergestellt werden. Bei der Chargenproduktion ist es notwendig zu überprüfen, ob jede Platte in die Einheit geschmolzen wird, um eine spätere Delamination zu verhindern. Die Laminierungsausrüstung nimmt eine leistungsstarke Stützpresse an, um die zwischen den Schichten ausgerichtete Genauigkeit und Zuverlässigkeit von hochwertigen Platten zu erfüllen.

Nach der laminierten Struktur von Hochschichtplatten und den verwendeten Materialien studieren Sie das geeignete Laminierungsverfahren, setzen Sie die beste Temperaturanstiegsrate und -kurve ein, reduzieren Sie die Temperaturanstiegsrate von Pressplatten im herkömmlichen Laminierungsverfahren für mehrschichtige Leiterplatten angemessen, verlängern Sie die Hochtemperaturhärtezeit, lassen Sie das Harz vollständig fließen und verfestigen und vermeiden Sie die Probleme wie Gleitplatte und Zwischenschichtdislokation im Laminierungsprozess. Platten mit unterschiedlichen TG-Werten können nicht dieselben wie Rostplatten sein; Platten mit gewöhnlichen Parametern können nicht mit Platten mit speziellen Parametern gemischt werden; Um die Rationalität des Spannungskrumpfkoeffizienten zu gewährleisten, sind die Eigenschaften verschiedener Platten und halbgehärteter Bleche unterschiedlich, so dass die entsprechenden Plattenhalbgehärteter Blechparameter für die Kompression verwendet werden müssen und die Prozessparameter für spezielle Materialien überprüft werden müssen, die nie verwendet wurden.

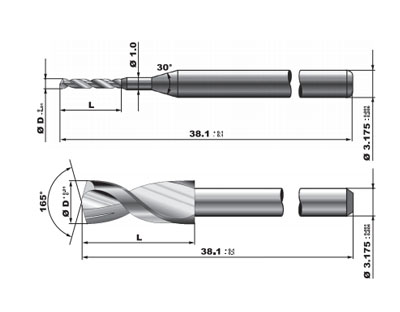

2.6 Bohrtechnologie

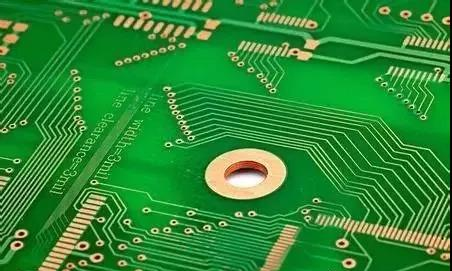

Aufgrund der Überlagerung jeder Schicht sind die Platte und die Kupferschicht zu dick, das Bohrbohr ist schwer verschleißt, das Bohrmesser ist leicht zu brechen und die Anzahl der Trockenlöcher, die Fallgeschwindigkeit und die Drehgeschwindigkeit werden entsprechend reduziert. Genaue Messung der Ausdehnung und Kontraktion der Platte, um einen genauen Koeffizienten zu liefern; Wenn die Anzahl der Schichten ≥ 14, der Lochdurchmesser ≤ 0,2 mm oder der Abstand von Loch zu Leitung ≤ 0,175 mm ist, wird für die Produktion das Bohrgang mit einer Lochpositionsgenauigkeit ≤ 0,025 mm verwendet; DurchmesserφDer Lochdurchmesser über 4,0mm nimmt Schritt für Schritt Bohren an, das Dicken Durchmesserverhältnis beträgt 12: 1, und die Produktionsmethode von Schritt für Schritt Bohren und positiven und negativen Bohren wird angenommen; Steuern Sie den Grab und die Lochdicke der Bohrung. Die hohe Platte muss soweit möglich mit einem neuen Bohrmesser oder einem Schleifbohrmesser gebohrt werden, und die Lochdicke muss innerhalb von 25um gesteuert werden. Um das Bohrgraberproblem von dicker Kupferplatte auf hohem Niveau zu verbessern, durch die Chargenprüfung, die Verwendung von Hochdichte-Trägerplatte, die Anzahl der laminierten Platten ist eine, und die Schleifzeiten des Bohrers werden innerhalb von 3-mal gesteuert, was den Bohrgrab effektiv verbessern kann, wie im Bild unten gezeigt:

Für die High-Level-Platte, die für die Hochfrequenz-, Hochgeschwindigkeits- und massive Datenübertragung verwendet wird, ist die Rückbohrtechnologie eine effektive Methode zur Verbesserung der Signalintegrität. Die Rückbohrung steuert hauptsächlich die Reststufflänge, die Lochpositionskonsistenz der beiden Bohrlöcher und den Kupferdraht im Loch. Nicht alle Bohrmaschinengeräte haben Rückbohrfunktion, die Bohrmaschinengeräte müssen technisch aktualisiert werden (mit Rückbohrfunktion), oder die Bohrmaschine mit Rückbohrfunktion muss gekauft werden. Die Rückbohrtechnologie, die aus der relevanten Industrieliteratur und der reifen Massenproduktion angewendet wird, umfasst hauptsächlich: traditionelle Tiefenregelungs-Rückbohrmethode, Rückbohren mit Signal-Rückkopplungsschicht in der Innenschicht und Rückbohren mit Tiefe, die nach dem Beispiel des Plattendickenverhältnisses berechnet wird, was hier nicht wiederholt wird.

3、Zuverlässigkeitsprüfung

Die Hochschichtplatte ist in der Regel eine Systemplatte, die dicker und schwerer ist als die herkömmliche Mehrschichtplatte, größere Einheitsgröße hat und auch die entsprechende Wärmekapazität größer ist. Während des Schweißens wird mehr Wärme benötigt und die Schweißzeit ist lange. Bei 217 ℃ (Schmelzpunkt von Zinn-Silber-Kupferlöt) dauert es 50 Sekunden bis 90 Sekunden.

4. Schlussfolgerung

Die Forschungsliteratur zur Hochleistungsplattenverarbeitungstechnologie ist in der Branche relativ wenig. Dieses Papier stellt die Schlüsselprozesskontrollpunkte von Schlüsselfertigungsprozessen wie Materialauswahl, laminierte Strukturgestaltung, Zwischenschichtausrichtung, innere Schaltungsfertigung, Laminierungsprozess und Bohrprozess vor, um Peer-Referenz und -Verständnis zu bieten, und hofft, dass mehr Peers an der technischen Forschung und Kommunikation von Leiterplatten auf hohem Niveau teilnehmen werden.

17. November 2021

17. November 2021