Hochgeschwindigkeits-motorisierte Spindel ist eine der Kernkomponenten des Schneidens, Hochgeschwindigkeits-motorisierte Spindel verwendet im Schneiden für eine lange Zeit und hohe Last erscheint in der Regel alle Arten von Fehlern, also was sind die üblichen Schneidspindelfehler? Und wie kann man sie beheben?

1, Der Spindelgeräusch und die Vibration des Schneides:

Ursachenanalyse: Spindellager oder andere Teile beschädigt durch die falsche Montage verursacht, die Präzision des Lagers ist gering oder schlechte Stabilität, schlechte Ausrichtung des Stators und des Rotors, ungleichmäßige Luftspalt zwischen dem Stator und dem Rotor, Wellenteile Herstellung Präzision ist gering oder Verformung zerstört die Gleichgewicht Präzision, nach langfristiger Verwendung der Vorbelastung ist zu klein oder Feder an Ort montiert sogar Bruch, Käfig-Rotor Fehler oder schlechter Kontakt, Schlechte Steifigkeit und niedrige Präzision des Schleifrads Verbindungsstang.

Behandlungsmethoden: Wählen Sie bessere Lager, ändern Sie die Koaxialität von Stator und Rotor, überprüfen Sie die Genauigkeit der Hauptteile wie Schale, Rotationswelle, Rotor und große Abdeckung, erhöhen Sie die Vorlast, montieren Sie die motorisierte Spindel neu, wählen Sie die Schleifscheibe mit guter Steifigkeit und hoher Präzision aus, gewährleisten Sie den normalen und stabilen Betrieb der motorisierten Spindel.

2, Die Hauptwelle des Schneides steckt fest und kann sich nicht drehen:

Ursachenanalyse: das Lager in der Spindel ist verschleißt, durch Trümmer blockiert, was zu einem feststehenden Lager führt; Der Abstand zwischen vorderen und hinteren Staubringen wird durch Fremdobjekte blockiert.

Behandlung: Die Spindel muss zur Wartung zurückgeschickt werden.

3, das Futter kann nicht gesperrt werden, was zu einem Messerfall führt, gebrochenes Messer:

Ursachenanalyse: Der vordere Kegel des Rotors ist beschädigt und die Oberfläche des Futters ist verformt und beschädigt.

Lösung: senden Sie bitte die Spindel zurück zur konischen Oberfläche zum Schleifen, der beschädigte Kolben kann nicht weiter verwendet werden.

4, Die Spindeltemperatur ist bei der Verwendung zu hoch:

Ursachenanalyse: die Hauptwelle wurde lange Zeit ohne richtige Kühlmaßnahmen verwendet; Lagerschäden.

Behandlung: tun Sie eine gute Arbeit der Spindelkühlungsmaßnahmen, es wird empfohlen, Wasserkühler und Kühlvorrichtung für die Spindelkühlung zu verwenden; Senden Sie die Spindel zurück zu unserem Unternehmen zur Demontage und Wartung.

5, Die Spindel des Schneides ist blockiert, aber der Frequenzumrichter zeigt Leistung:

Ursachenanalyse: Die mögliche Ursache ist das Phasenspannungsungleichgewicht.

Behandlung: Überprüfen Sie, ob die Spindel und Antriebsleitung, Antriebsleitung und Frequenzumrichter Verbindung gut ist.

6, Die Hauptwelle der Schneidplatten läuft und kann nicht gestartet werden:

Ursachenanalyse: Die Spindelstatorspule kann ausgebrannt werden oder die Spulenisolationsfarbe schmilzt. Überprüfen Sie die Fehlinformationen des Frequenzumrichters, ob die Frequenzumrichterbremse.

Behandlungsmethode: Zunächst einmal verwenden Sie ein Multimeter, um den Widerstandswert zwischen den UVW drei Stifte der Spindel Rücken Buchse ausgeglichen zu messen; Überprüfen Sie dann die Nutzung der Umgebung, ob die Verwendung von Filter und Druckregelgerät für die Dichtung Gasfilterung und Druckregelung; Überprüfen Sie die Einstellungen des Frequenzumrichterparameters und passen Sie die Frequenzumrichterparameter an. Ist der Widerstand nicht ausgeglichen, kann festgestellt werden, dass die Statorspule verbrannt ist; Schicken Sie die Spindel zur Wartung zurück.

7. Es ist schwierig, die Spindel des Schneides zu starten:

Ursachenanalyse: Der Stecker ist nicht richtig eingesetzt, der Kontakt ist schlecht oder nicht angeschlossen, die Stromversorgung ist nicht ausreichend oder nicht mit der motorisierten Spindel übereinstimmt, der Wechselrichter-Startschutz ist nicht auf den optimalen Wert eingestellt, die Stromversorgungsphase fehlt oder der Kontaktor ist schlecht, was zu der motorisierten Spindel-Startschwierigkeit führt. Die Vorlast des Lagers in der motorisierten Spindel ist zu groß und die Reibung zwischen den Teilen führt auch zu seiner Startschwierigkeit, aber in den meisten Fällen sind die Gründe für seine Startschwierigkeit: der Leitdraht des Motorstators in der motorisierten Spindel ist falsch, der Luftspalt zwischen dem Stator und dem Rotor ist zu klein und die Statorswicklung ist beschädigt.

Behandlung: überprüfen Sie zuerst die Spannung, den Strom und die Leistung der Stromversorgung, überprüfen Sie, ob die Stromversorgung normal ist, stellen Sie den Frequenzumrichter entsprechend den elektrischen Parametern der motorisierten Spindel neu und überprüfen Sie dann die Isolierung der Statorwicklung gegenüber dem Boden und den Gleichgewichtszustand der Dreiphasenwicklung. Sobald der Fehler gefunden wurde, reparieren Sie ihn sofort. Wenn der Luftspalt zwischen Stator und Rotor zu klein ist, schleifen Sie den Außendurchmesser des Rotors, um den Konstruktionswert des Stators und des Rotorspalts beizubehalten. Wenn es Reibung zwischen Teilen gibt, schleifen Sie die Außendurchmesser der Teile, um sicherzustellen, dass es genügend Freiraum zwischen ihnen gibt. Die Änderung des Vorspannwertes kann auch den motorisierten Spindelstartzustand verbessern. Wenn die motorisierte Spindel daher schwierig zu starten ist, sollten spezifische Lösungen für die Ausrüstung gefunden werden.

8, die Bearbeitungsgenauigkeit ist schlecht:

Ursachenanalyse: die Lagergenauigkeit ist gering, die Spindelgenauigkeit ist schlecht, künstliche Schäden oder lange Zeit Arbeit macht Spindelgenauigkeitsverlust, der Lagersitz und das Lager am vorderen Ende sind zu lose, die Vorlast ist zu klein oder Teile stecken fest, die Vorder- und Hintermuttern sind lose, die Welle scheint sich zu bewegen, die Qualität der Schleifscheibstange ist schlecht.

Behandlungsmethode: Wählen Sie bessere Lager, montieren Sie sie neu, beschichtet hartes Chrom auf das Sitzloch und Spindel, schleifen Sie sie auf die erforderliche Genauigkeit, erhöhen Sie die Vorspannkraft, sperren Sie die vorderen und hinteren Muttern und sperren Sie sie mit festen Verriegelungsschrauben und wählen Sie die Schleifscheibe mit guter Steifigkeit und hoher Präzision.

9, verlangsamen oder Geschwindigkeit ist nicht stabil:

Ursachenanalyse: Die Stromversorgungsspannung ist zu niedrig, entspricht nicht den elektrischen Parametern, die Leistung ist klein und der Rotorkäfigstreifen ist gebrochen oder in schlechtem Kontakt.

Behandlungsmethode: Prüfen Sie zuerst, ob die Ausgangsleistung, Frequenz, Spannung und Leistung mit der motorisierten Spindel übereinstimmen. Wenn die Leistung der motorisierten Spindel klein ist, wählen Sie eine leistungsstarke motorisierte Spindel aus, die den Anforderungen des Arbeitszustandes entspricht, überprüfen Sie die Qualität des Käfigstreifens und wählen Sie die motorisierte Spindel mit einer größeren Kapazität.

10, Lager kontinuierlichen Verbrennungsverlust:

Ursachenanalyse: schlechte Schmierung, hohe Geschwindigkeit, zu kleine oder zu große Vorlast, zu viel Belastung.

Behandlung: Fett ersetzen oder die Qualität des Ölnebels überprüfen, den Ölversorgungszustand des Ölkanals überprüfen, die Drehzahl messen, den Frequenzumrichter einstellen, um den normalen Betrieb der motorisierten Spindel sicherzustellen, die Vorlastlast erkennen und einstellen, damit sie den besten Wert erreichen kann.

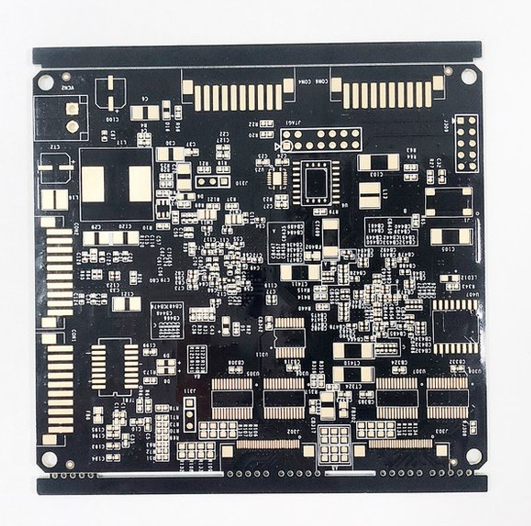

Achten Sie auf die drei Wartung der PCB-Schneidmaschine:

1, PCB-Schneiden für den Betrieb der Ursache des Problems: die Batterie ist nicht genug Strom, die Verbindung zwischen der Batterie und dem Startmotor ist getrennt. Das Phänomen der Oxidation der Batterie oder der Anschlussklemme; Der elektromagnetische Schalter und die beiden großen Anschlusskontakte sind nicht gut oder die Führungsplatte ist ernsthaft abliert; Die Bürste ist getragen, gebrochen oder im Bürstenrahmen festgehalten; Ölflecken oder schwere Ablationen von Gleichrichtern zwischen BürstenGleichrichtern.

2, Teil der Wicklung Kurzschluss oder Stromausfall: es gibt drei Gründe, diese Situation erscheinen wird, eine ist die Ankerwicklung oder Kommutator Stück Schweißen Phänomen, zwei ist das Lager oder Kupfer Hülse Verschleiß führt zu der Rotor-Kehrkammer, drei ist in der Installation der Position der vier Bürste falsch ist oder die neue Welle Hülse Freiraum ist zu groß. Die Zeit und Raum Rotation der Leiterplatte Schneiden Start: die Gabel ist nicht richtig installiert. Die Gleitsäuleneinrichtung der Gabel verhindert eine Drehung des Motorgetriebes mit der Gabel in der beweglichen Buchse.

3, Der Motor wird sich drehen, wenn das PCB-Schneiden beginnt. Der Spalt zwischen dem elektromagnetischen Schalterkern und der Schubstange der Kontaktplatte ist zu groß, um die Einwegkupplung zu rutschen und den Schwungrad nicht zu drehen. Sobald das Startgetriebe ernsthaft verschleißt ist, passt es nicht gut zum Schwungrad. Elektromagnetischer Schalter saugt oft offen, bezieht sich auf nach dem Drücken des Startschalters, der Eisenkern des gerade aufgesaugten elektromagnetischen Schalters wird sofort ausgeschaltet, ausgeschaltet wird wieder aufgesaugt und dann sofort ausgeschaltet, nicht bis zur Wirkung des Starts des Initiators 1. Eine häufige Ursache dieses Phänomens ist die anhaltende Spulentrennung.

07. Januar 2023

07. Januar 2023