Es gibt vier spezielle Beschichtungsverfahren bei der Herstellung von Leiterplatten, nämlich Reihenbeschichtungsausrüstung, Durchlochbeschichtung, Walzenverschichtung und Bürstenbeschichtung. In diesem Artikel werden diese vier speziellen Methoden im Detail eingeführt.

1. Fingerreihe Galvanisierungsausrüstung

Bei der Galvanisierung ist es oft notwendig, seltene Metalle auf Bordkantenktoren, Bordkantenvorstehenden Kontakten oder Goldfingern zu beschichten, um eine geringe Kontaktbeständigkeit und eine hohe Verschleißbeständigkeit zu gewährleisten. Diese Technologie wird als Fingerreihengalvanisierung oder überstehendes Teilegalvanisierung bezeichnet.

Bei der Galvanisierung wird oft am vorstehenden Kontakt des Platenrandverbinders mit der Innenbeschichtung aus Nickel vergoldet. Der Goldfinger oder der vorstehende Teil der Plattenkante nimmt manuelle oder automatische Galvanisierungstechnologie an. Derzeit wurde die Goldbeschichtung am Kontaktstecker oder Goldfinger durch Blei- und Knopfbeschichtung ersetzt.

2. Durch Lochbeschichtung

Bei der Durchlochgalvanisierung gibt es viele Methoden, um eine zufriedenstellende Galvanisierungsschicht auf der Lochwand des Substratbohrungs herzustellen, die in industriellen Anwendungen als Lochwandaktivierung bezeichnet wird. Der kommerzielle Produktionsprozess seiner gedruckten Schaltung erfordert mehrere Zwischenspeicherbehälter, von denen jeder seine eigenen Steuer- und Wartungsanforderungen hat.

Durch Lochgalvanisierung ist ein notwendiger Nachfertigungsprozess des Bohrprozesses. Wenn der Bohrer durch die Kupferfolie und ihr zugrundeliegendes Substrat bohrt, schmelzt die erzeugte Wärme das isolierende Kunstharz, das das Substrat der meisten Substrate bildet, und das geschmolzene Harz und andere Bohrschmutz werden um die Löcher herum angesammelt und auf der neu belichteten Lochwand in der Kupferfolie beschichtet.

Tatsächlich ist dies schädlich für die anschließende Galvanisierungsfläche. Das geschmolzene Harz hinterlässt auch eine Schicht heißer Achse an der Lochwand des Substrats, die eine schlechte Haftung an den meisten Aktivatoren zeigt. Dies erfordert die Entwicklung einer anderen Technologie, die der chemischen Wirkung der Fleckenentfernung und Korrosionsrückgänge ähnlich ist: Öl und Tinte!

Die Tinte wird verwendet, um eine hohe Haftung und hohe Leitfähigkeit Beschichtung an der Innenwand jedes Durchgangslochs zu bilden, so dass es nicht mehrere chemische Behandlungsprozesse verwenden muss. Es ist nur ein Auftragsschritt erforderlich, gefolgt von einer thermischen Härtung, und eine kontinuierliche Beschichtung kann auf der Innenseite aller Lochwande gebildet werden. Es kann ohne weitere Behandlung direkt galvanisiert werden. Diese Tinte ist ein harzbasiertes Material, das eine starke Haftung hat und leicht an die meisten heißen polierten Lochwände verklebt werden kann, wodurch der Schritt des Rückätzes beseitigt wird.

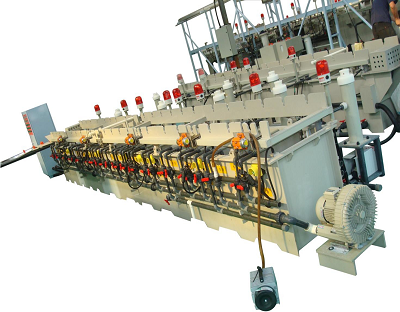

3. Rollenverbindene selektive Beschichtung

Stifte und Stifte von elektronischen Komponenten wie Stecker, integrierte Schaltungen, Transistoren und flexible Druckschaltungen werden selektiv beschichtet, um eine gute Kontaktbeständigkeit und Korrosionsbeständigkeit zu erhalten.

Diese Art von Galvanisierungsmethode kann manuelle Galvanisierungsproduktionslinie oder automatische Galvanisierungsausrüstung anwenden. Es ist sehr teuer, jeden Stift individuell auszuwählen, daher muss eine Chargenschweißung übernommen werden. Bei der Galvanisierungsproduktion werden die beiden Enden der Metallfolie, die auf die erforderliche Dicke gewalzt wird, in der Regel gestanzt und geschnitten, und chemische oder mechanische Methoden werden zur Reinigung verwendet, und dann Nickel, Gold, Silber, Rhodium, Knopf- oder Zinnnickellegierung, Kupfer-Nickellegierung Kontinuierliche Galvanisierung von Nickellegierung usw.

4. Bürstenbeschichtung

Die letzte Methode heißt “ Bürstenbeschichtung” Es handelt sich um eine Elektrodepositionstechnologie. Im Galvanisierungsprozess werden nicht alle Teile in den Elektrolyten eingetaucht. Bei dieser Galvanisierungstechnik wird nur ein begrenzter Bereich ohne Auswirkungen auf den Rest galvanisiert.

10. Oktober 2020

10. Oktober 2020