1. Niederschlag der Ätzlösung in der gedruckten Schaltung

Grund

(1) Der Ammoniakgehalt ist zu niedrig.

(2) Wasserverdünnungsüberschuss.

(3) Die spezifische Schwere der Lösung ist zu groß.

Lösung

(1) Passen Sie den pH-Wert an, um den prozessspezifizierten Wert zu erreichen oder reduzieren Sie das Luftentzugsvolumen entsprechend.

(2) Die Einstellung ist strikt nach den Bestimmungen der Prozessanforderungen durchzuführen oder das Luftabsaugvolumen angemessen zu reduzieren.

(3) Entladungsteil der Lösung mit hohem spezifischen Schwergewicht entsprechend den Prozessanforderungen. Nach der Analyse fügen Sie die wässrige Lösung von Ammoniumchlorid und Ammoniak hinzu, um das spezifische Gewicht der Ätzlösung auf den zulässigen Prozessbereich einzustellen.

2. Die metallische korrosionsbeständige Beschichtung in der gedruckten Schaltung wird geätzt.

Grund

(1) Der pH-Wert der Ätzlösung ist zu niedrig.

(2) Hoher Chlorid-Ionengehalt.

Lösung

(1) Passen Sie den entsprechenden pH-Wert gemäß den Verfahrensvorschriften an.

(2) Die Chlorid-Ionenkonzentration auf den im Verfahren angegebenen Wert einstellen.

3. Die Kupferoberfläche in der gedruckten Schaltung ist geschwärzt und kann nicht geätzt werden.

Grund

(1) Der Gehalt an Natriumchlorid in der Ätzlösung ist zu niedrig.

Lösung

(1) Natriumchlorid entsprechend den Prozessanforderungen auf den angegebenen Wert einstellen

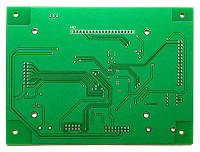

4. Es gibt Restkupfer auf der Substratoberfläche in der gedruckten Schaltung

Grund

(1) Unausreichende Ätzzeit.

(2) Unreine Filmentfernung oder korrosionsbeständiges Metall.

Lösung

(1) Führen Sie den ersten Artikel-Test gemäß den Prozessanforderungen durch, um die Ätzzeit zu bestimmen (d.h. die Übertragungsgeschwindigkeit anzupassen).

(2) Vor dem Ätzen wird die Plattenoberfläche gemäß den Prozessanforderungen geprüft, und es darf kein Restfilm und eine korrosionssichere Metallinfiltration geben.

5. Die Ätzwirkung auf beiden Seiten des Substrats in der gedruckten Schaltung ist erheblich unterschiedlich.

Grund

(1) Düse der Ausrüstung Ätzabschnitt ist blockiert

(2) Die Förderrollen in der Ausrüstung müssen vor und hinter jeder Stange versetzt sein, sonst werden Spuren auf der Plattenoberfläche auftreten

(3) Der Sprühdruck sinkt durch Wasserleckage des Sprührohres (oft an den Verbindungen zwischen dem Sprührohr und dem Kollektor)

(4) Der Motor ist aufgrund unzureichender Lösung im Vorbereitungstank im Leerlauf

Lösung

(1) Überprüfen Sie die Düsenblockade und reinigen Sie sie entsprechend.

(2) Überprüfen und arrangieren Sie die abgestufte Position der Rollen in jedem Abschnitt der Ausrüstung gründlich.

(3) Überprüfen Sie alle Verbindungen der Rohrleitung und reparieren und warten Sie sie.

(4) Häufig beobachten und rechtzeitig die im Prozess angegebene Position ergänzen.

6. Die ungleichmäßige Ätzung der Plattenoberfläche in der Leitung hinterlässt in einigen Teilen Restkupfer.

Grund

(1) Die Filmentfernung auf der Substratoberfläche ist nicht vollständig, und es gibt Restfilm

(2) Die Dicke der Kupferbeschichtungsschicht auf der Plattenoberfläche ist ungleichmäßig während der Kupferbeschichtung auf der gesamten Platte

(3) Wenn die Plattenoberfläche mit Tinte korrigiert oder repariert wird, haftet sie an der Antriebswalze der Ätzmaschine

Lösung

(1) Die Filmentfernung auf der Substratoberfläche ist nicht vollständig und es gibt Restfilm.

(2) Die Dicke der Kupferbeschichtungsschicht auf der Plattenoberfläche ist bei der Kupferbeschichtung auf der gesamten Platte ungleichmäßig.

(3) Wenn die Plattenoberfläche mit Tinte korrigiert oder repariert wird, haftet sie an der Antriebswalze der Ätzmaschine.

(4) Überprüfen Sie die Verfahrensbedingungen des Filmstrippings, anpassen und verbessern Sie sie.

(5) Bürstenschleif und Abflachungsprozess können verwendet werden, um die Konsistenz der Kupferschichtdicke entsprechend der Dichte der Schaltungsgrafik und der Drahtgenauigkeit zu gewährleisten.

(6) Die reparierte Tinte muss ausgehärtet werden, und die kontaminierten Rollen müssen überprüft und gereinigt werden.

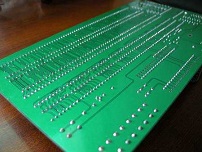

7. Schwere Seitenkorrosion des Leiters wurde nach Ätzen in der Leiterplatte gefunden.

Grund

(1) Der Düsenwinkel ist falsch und die Düse ist nicht ausgerichtet

(2) Übermäßiger Sprühdruck führt zu Rebound und schwerer Seitenkorrosion

Lösung

(1) Verstellen Sie den Düsenwinkel und die Düse gemäß den Anweisungen, um die technischen Anforderungen zu erfüllen.

(2) Gemäß den Prozessanforderungen wird der Sprühdruck in der Regel auf 20-30psig eingestellt und durch die Prozessprüfmethode eingestellt

9. November 2021

9. November 2021