1- ملخص

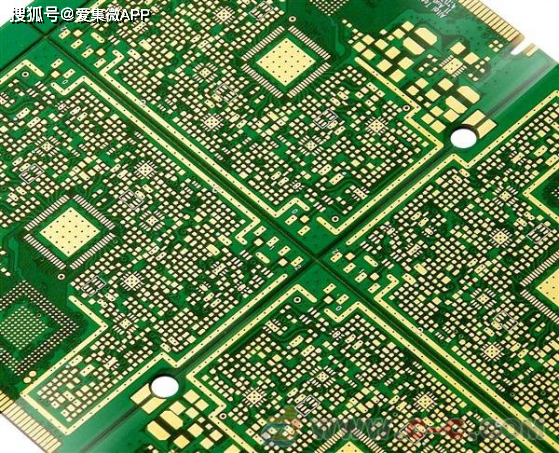

في الوقت الحاضر ، تعتمد العملية النموذجية لمعالجة لوحة الدائرة المطبوعة (PCB) “ ؛ طريقة الطلاء الكهربائي الرسومية” . أي ، يتم طلاء طبقة من طبقة مقاومة للتآكل من القصدير الرصاصي مسبقاً على ورق النحاس ليتم الاحتفاظ به على الطبقة الخارجية من اللوحة ، أي الجزء الرسومي من الدائرة ، ومن ثم يتم تآكل بقية ورق النحاس كيميائياً، والتي تسمى الحفر.

تجدر الإشارة إلى أن هناك طبقتين من النحاس على اللوحة في هذا الوقت. في عملية حفر الطبقة الخارجية ، يجب حفر طبقة واحدة فقط من النحاس بالكامل ، وسيشكل الباقي الدائرة المطلوبة النهائية. يتميز هذا النوع من طلاء النمط بأن طبقة طلاء النحاس موجودة فقط تحت طبقة مقاومة القصدير الرصاصي. عملية أخرى هي أن اللوحة بأكملها مطلية بالنحاس ، والجزء الآخر غير الفيلم الحساس للضوء هو فقط طبقة مقاومة القصدير أو الرصاص. تسمى هذه العملية “ عملية طلاء النحاس كاملة” . مقارنة مع طلاء النمط ، فإن أكبر عيب في طلاء النحاس باللوحة الكاملة هو أنه يجب طلاء النحاس مرتين في كل مكان على سطح اللوحة ، ويجب تآكلها أثناء الحفر. لذلك ، عندما يكون عرض الأسلاك دقيقًا جدًا ، ستحدث سلسلة من المشاكل. في نفس الوقت ، سيؤثر التآكل الجانبي بشكل خطير على توحيد الخط.

في تكنولوجيا معالجة الدائرة الخارجية لللوحة المطبوعة ، تتمثل طريقة أخرى في استخدام فيلم حساس للضوء بدلًا من الطلاء المعدني كطبقة مضادة للتآكل. هذه الطريقة مشابهة جدا لعملية حفر الطبقة الداخلية. يمكنك الرجوع إلى الحفر في عملية تصنيع الطبقة الداخلية.

في الوقت الحاضر ، القصدير أو القصدير الرصاصي هو طبقة المقاومة الأكثر شيوعًا ، والتي تستخدم في عملية حفر الأمونيا الحفر الأمونيا الحفر هو محلول كيميائي مستخدم على نطاق واسع ، ليس له تفاعل كيميائي مع القصدير أو القصدير الرصاصي. يشير الحفر الأمونيا أساسا إلى محلول الحفر الأمونيا / كلوريد الأمونيا. بالإضافة إلى ذلك ، يمكن شراء محلول الحفر الأمونيا / كبريتات الأمونيا في السوق.

يمكن فصل النحاس في محلول الحفر القائم على الكبريتات عن طريق التحليل الكهربائي بعد الاستخدام ، لذلك يمكن إعادة استخدامه. بسبب معدل التآكل المنخفض ، فإنه نادر بشكل عام في الإنتاج الفعلي ، ولكن من المتوقع استخدامه في الحفر الخالي من الكلور. حاول شخص ما حفر النمط الخارجي مع حمض الكبريتيك بيروكسيد الهيدروجين كحفر. بسبب العديد من الأسباب بما في ذلك الاقتصاد ومعالجة سائل النفايات ، لم تستخدم هذه العملية على نطاق واسع بالمعنى التجاري. علاوة على ذلك ، لا يمكن استخدام بيروكسيد الهيدروجين حمض الكبريتيك لحفر طبقة مقاومة القصدير الرصاص ، وهذه العملية ليست الطريقة الرئيسية في إنتاج الطبقة الخارجية لـ PCB ، لذلك نادراً ما يولي معظم الناس اهتماماً لها.

2. جودة الحفر والمشاكل القائمة

المتطلبات الأساسية لجودة الحفر هي إزالة جميع طبقات النحاس بالكامل باستثناء طبقة المقاومة ، والتي ’ كل شيء. وبالحديث الدقيق ، إذا كان سيتم تعريفه بدقة ، يجب أن تتضمن جودة الحفر اتساق عرض خط الموصل ودرجة التآكل الجانبي. بسبب الخصائص المتأصلة في الحل التآكل الحالي ، فإنه يمكن أن يحفر ليس فقط للأسفل ، ولكن أيضًا الاتجاهات اليسرى واليمينة ، لذلك فإن التآكل الجانبي شبه حتمي.

غالبا ما يتم مناقشة مشكلة الحفر الجانبي في معايير الحفر. يتم تعريفه على أنه نسبة عرض الحفر الجانبي إلى عمق الحفر ، والذي يسمى عامل الحفر. في صناعة الدوائر المطبوعة ، تختلف على نطاق واسع من 1: 1 إلى 1: 5. من الواضح أن درجة الحفر الجانبية الصغيرة أو عامل الحفر المنخفض هو الأكثر رضا.

هيكل معدات الحفر وحل الحفر مع مكونات مختلفة سيؤثر على عامل الحفر أو درجة الحفر الجانبي ، أو بكلمة متفائلة ، يمكن التحكم فيه. بعض المضافات يمكن أن تقلل من درجة التآكل الجانبي.

في نواح كثيرة ، كانت جودة الحفر موجودة قبل فترة طويلة من دخول اللوحة المطبوعة إلى آلة الحفر. لأن هناك علاقة داخلية وثيقة جدا بين مختلف العمليات أو عمليات معالجة الدوائر المطبوعة، لا توجد عملية لا تتأثر بعمليات أخرى ولا تؤثر على عمليات أخرى. العديد من المشاكل المحددة على أنها جودة الحفر كانت موجودة فعلا في العملية السابقة لإزالة الأفلام أو حتى أكثر. بالنسبة لعملية الحفر للرسومات الخارجية ، تنعكس العديد من المشاكل أخيراً فيها لأنها “ تدفق عكسي” الصورة هي أكثر وضوحا من معظم عمليات PCB. وفي نفس الوقت ، يعزى ذلك أيضًا إلى أن الحفر هو الخطوة الأخيرة في سلسلة طويلة من العمليات بدءاً من لصق الأفلام وحساسية الضوء. بعد ذلك ، يتم نقل النمط الخارجي بنجاح. كلما زادت الروابط، كلما زادت احتمال المشاكل. يمكن اعتبار هذا جانبا خاصا جدا في عملية إنتاج الدائرة المطبوعة.

من الناحية النظرية ، بعد أن تدخل الدائرة المطبوعة مرحلة الحفر ، في عملية معالجة الدائرة المطبوعة عن طريق الطلاء الكهربائي الرسومي ، يجب أن تكون الحالة المثالية أن لا يتجاوز سمك النحاس والقصدير أو النحاس والقصدير الرصاصي بعد الطلاء الكهربائي سمك الفيلم الحساس للضوء المقاوم للطلاء الكهربائي ، بحيث يتم حظر نمط الطلاء الكهربائي تمامًا بواسطة “ جدار” على جانبي الفيلم ومضمنة فيه. ومع ذلك ، في الإنتاج الحقيقي ، بعد الطلاء الكهربائي ، فإن نمط الطلاء لألواح الدوائر المطبوعة في جميع أنحاء العالم سميك بكثير من نمط الحساسية للضوء. في عملية الطلاء الكهربائي للنحاس والقصدير الرصاصي ، لأن ارتفاع الطلاء يتجاوز الفيلم الحساس للضوء ، هناك اتجاه للتراكم العرضي ، وتنشأ المشكلة. طبقة المقاومة القصدير أو الرصاص المغطاة فوق الشريط تمتد إلى كلا الجانبين لتشكيل “ حافة” ، وجزء صغير من الفيلم الحساس للضوء مغطى تحت “ حافة”.

في “ حافة” يتكون من القصدير أو القصدير الرصاصي يجعل من المستحيل إزالة الفيلم الحساس للضوء بالكامل عند إزالة الفيلم ، مما يترك جزءًا صغيرًا من “ الغراء المتبقي” تحت “ حافة” . “ الغراء المتبقي” أو “ فيلم متبقي” يسار تحت “ حافة” من المقاومة سوف تسبب الحفر غير الكامل. شكل الخطوط “ جذور النحاس” على الجانبين بعد الحفر ، مما يضيق المسافة بين الخطوط ، مما يؤدي إلى أن اللوحة المطبوعة لا تلبي متطلبات الطرف أ وقد ترفض حتى. الرفض سيزيد بشكل كبير من تكلفة إنتاج PCB.

بالإضافة إلى ذلك ، في العديد من الحالات ، يتم تشكيل الحل بسبب التفاعل. في صناعة الدوائر المطبوعة ، قد يتراكم الفيلم المتبقي والنحاس أيضًا في محلول التآكل ويحجب في فوهة الآلة المتآكلة والمضخة المقاومة للحمض ، لذلك يجب إغلاقها للعلاج والتنظيف ، مما يؤثر على كفاءة العمل.

3. تعديل المعدات والتفاعل مع حل التآكل

في معالجة الدائرة المطبوعة، الحفر الأمونيا هي عملية تفاعل كيميائي دقيقة ومعقدة نسبيا. وعلى العكس، فهي مهمة سهلة. بمجرد تعديل العملية ، يمكن إجراء الإنتاج المستمر. المفتاح هو أنه بمجرد بدء تشغيل الآلة ، تحتاج إلى الحفاظ على حالة عمل مستمرة ولا ينبغي إيقافها. تعتمد عملية الحفر على حالة العمل الجيدة للمعدات إلى حد كبير. في الوقت الحاضر ، بغض النظر عن نوع حل الحفر المستخدم ، يجب استخدام رش الضغط العالي ، ومن أجل الحصول على جوانب خط أنيقة وتأثير الحفر عالي الجودة ، يجب اختيار هيكل الفوهة ووضع الرش بدقة.

من أجل الحصول على آثار جانبية جيدة، ظهرت العديد من النظريات المختلفة، وتشكيل أساليب تصميم مختلفة وهياكل المعدات. هذه النظريات غالبا ما تكون مختلفة تماما. ومع ذلك ، تعترف جميع النظريات حول الحفر بالمبدأ الأساسي ، أي الحفاظ على سطح المعدن على اتصال مع محلول الحفر الطازج في أقرب وقت ممكن. كما يؤكد تحليل الآلية الكيميائية لعملية الحفر الرأي أعلاه. في الحفر الأمونيا، على افتراض أن جميع المعلمات الأخرى تبقى دون تغيير، يتم تحديد معدل الحفر بشكل رئيسي بواسطة الأمونيا (NH3) في محلول الحفر. لذلك ، هناك غرضين رئيسيين للتفاعل بين الحل الطازج والسطح المحفور: أحدهما هو إزالة أيونات النحاس المتولدة حديثاً؛ والثاني هو توفير الأمونيا (NH3) المطلوبة للتفاعل باستمرار.

في المعرفة التقليدية لصناعة الدوائر المطبوعة ، وخاصة موردي المواد الخام للدوائر المطبوعة ، من المعترف به أنه كلما انخفض محتوى أيون النحاس أحادي القيمة في محلول الحفر الأمونيا ، كلما أسرعت سرعة التفاعل. وقد أكدت التجربة ذلك. في الواقع ، تحتوي العديد من منتجات الحفر الأمونيا على مجموعات تنسيق خاصة من أيونات النحاس أحادية القيمة (بعض المذيبات المعقدة) ، والتي تستخدم لتقليل أيونات النحاس أحادية القيمة (هذه هي الأسرار التقنية لمنتجاتها ذات القدرة العالية على التفاعل). يمكن أن نرى أن تأثير أيونات النحاس أحادية القيمة ليس صغيرا. إذا تم تقليل النحاس أحادي القيمة من 5000 جزء في المليون إلى 50 جزء في المليون ، فإن معدل الحفر سيكون أكثر من الضعف.

لأن عدد كبير من أيونات النحاس أحادية القيمة يتم توليدها في عملية تفاعل الحفر ، ولأن أيونات النحاس أحادية القيمة دائماً مجتمعة بشكل وثيق مع المجموعة المعقدة من الأمونيا ، فمن الصعب جداً الحفاظ على محتوياتها قريبة من الصفر. يمكن إزالة النحاس أحادي القيمة عن طريق تحويل النحاس أحادي القيمة إلى النحاس ثنائي القيمة من خلال عمل الأكسجين في الغلاف الجوي. يمكن تحقيق الغرض المذكور أعلاه عن طريق الرش.

هذا هو سبب وظيفي لمرور الهواء إلى صندوق الحفر. ومع ذلك ، إذا كان هناك الكثير من الهواء ، فإنه سيسرع فقدان الأمونيا في الحل ويقلل من قيمة درجة الحموضة ، مما لا يزال يقلل من معدل الحفر. كما يجب التحكم في الأمونيا في الحل. يستخدم بعض المستخدمين طريقة مرور الأمونيا النقية إلى خزان تخزين الحفر. للقيام بذلك ، يجب إضافة مجموعة من نظام التحكم في مقياس درجة الحموضة. عندما تكون نتيجة درجة الحموضة المقاسة تلقائيا أقل من القيمة المعطاة، سيتم إضافة الحل تلقائيا.

في مجال الحفر الكيميائي ذي الصلة (المعروف أيضًا باسم الحفر الكيميائي الضوئي أو PCH) ، بدأ العمل البحثي ووصل إلى مرحلة تصميم هيكل آلة الحفر. في هذه الطريقة، الحل المستخدم هو النحاس ثنائي القيمة، وليس الحفر النحاسي الأمونيا. ومن المرجح أن يستخدم في صناعة الدوائر المطبوعة. في صناعة PCH ، فإن سمك رقائق النحاس المحفورة النموذجي هو 5 إلى 10 ملل ، وفي بعض الحالات ، فهي كبيرة جدا. غالباً ما تكون متطلباتها لمعايير الحفر أكثر صرامة من تلك في صناعة PCB. هناك نتيجة بحثية من نظام PCM الصناعي ، والتي لم تنشر رسميا ، ولكن النتيجة ستكون منعشة. مع دعم قوي من صندوق المشروع ، لديهم الباحثون القدرة على تغيير فكرة تصميم جهاز الحفر بمعنى طويل الأجل ودراسة آثار هذه التغييرات. على سبيل المثال ، مقارنة بالفوهة المخروطية ، يعتمد تصميم الفوهة الأفضل قطاعًا ، كما أن غرفة جمع الرش (أي الأنابيب التي يتم مسمار الفوهة فيها) لها زاوية تركيب ، والتي يمكن أن ترش قطعة العمل التي تدخل غرفة الحفر عند 30 درجة. إذا لم يتم إجراء مثل هذا التغيير ، فإن وضع تركيب الفوهة على المجمع سيسبب عدم اتساق زاوية الحقن لكل فوهة مجاورة. تختلف أسطح الرش في المجموعة الثانية من الفوهات قليلاً عن أسطح المجموعة الأولى (تشير إلى حالة عمل الرش). وبهذه الطريقة، يصبح شكل محلول الرش حالة متداخلة أو متقاطعة. من الناحية النظرية ، إذا كانت أشكال الحل تتقاطع مع بعضها البعض ، فسيتم تقليل قوة الطرد لهذا الجزء ، ولا يمكن غسل الحل القديم على سطح الحفر بشكل فعال للحفاظ على الحل الجديد على اتصال به. هذا الوضع بارز بشكل خاص في حافة سطح الرش. قوة الطائرة أصغر بكثير من تلك في الاتجاه العمودي.

ووجدت الدراسة أن آخر معيار تصميم هو 65 psi (أي 4 بار). كل عملية الحفر وكل حل عملي لديه ضغط حقن مثالي. في الوقت الحاضر، ضغط الحقن في غرفة الحفر هو أكثر من 30 رطل لكل بوصة مربعة (2 بار). هناك مبدأ مفاده أنه كلما ارتفعت كثافة محلول الحفر (أي الجاذبية المحددة أو Baume) ، كلما ارتفعت ضغط الحقن المثالي. بالطبع ، هذا ليس معيارًا واحدًا. ومعلمة مهمة أخرى هي الحركة النسبية (أو الحركة) لمعدل التفاعل في الحل.

4. على أسطح اللوحة العليا والسفلية ، فإن حالات الحفر للحافة الرائدة والحافة الخلفية مختلفة.

يركز عدد كبير من المشاكل المتعلقة بجودة الحفر على الجزء المحفور من سطح اللوحة العليا. من المهم فهم هذا. تأتي هذه المشاكل من تأثير الهياكل الكولويدية التي تنتجها الحفر على السطح العلوي من لوحة الدائرة المطبوعة. الرواسب الكولويدية على سطح النحاس ، من ناحية ، تؤثر على قوة النفاث ، من ناحية أخرى ، تمنع تجديد محلول الحفر الطازج ، مما يؤدي إلى تقليل سرعة الحفر. ويرجع ذلك إلى تشكيل وتراكم الهياكل الكولويدية أن درجة الحفر للرسومات العليا والسفلية لللوحة مختلفة. هذا يجعل أيضا الجزء الأول من اللوحة في آلة الحفر سهل الحفر بشكل كامل أو سهل التسبب في التآكل الزائد ، لأن التراكم لم يتشكل في ذلك الوقت وسرعة الحفر سريعة. على العكس من ذلك ، عندما يدخل الجزء وراء اللوحة ، يتم تشكيل التراكم ويتباطأ سرعة الحفر.

5. صيانة معدات الحفر

العامل الرئيسي لصيانة معدات الحفر هو ضمان أن الفوهة نظيفة ودون عوائق دون عوائق. سيؤثر الانسداد أو التخلص على التخطيط تحت تأثير ضغط الطائرة. إذا كانت الفوهة قذرة ، فستسبب الحفر غير المتساوي وتخلص PCB بأكمله.

من الواضح أن صيانة المعدات هي استبدال الأجزاء المتضررة والمستهلكة ، بما في ذلك الفوهة. كما أن الفوهة لديها مشكلة التآكل. بالإضافة إلى ذلك ، فإن المشكلة الأكثر أهمية هي الحفاظ على الحفر خاليًا من التخلص ، والذي سيحدث في العديد من الحالات. التراكم المفرط للصخرة سيؤثر حتى على التوازن الكيميائي لحل الحفر. وبالمثل ، إذا كان هناك اختلال كيميائي مفرط في محلول الحفر ، فإن التخلص سيصبح أكثر خطورة وأكثر خطورة. ولا يمكن الإفراط في التركيز على مشكلة التخسيس والتراكم. بمجرد حدوث كمية كبيرة من التخلص فجأة في محلول الحفر ، عادة ما تكون إشارة إلى أن توازن الحل خاطئ. يجب تنظيف هذا بشكل صحيح بحمض الهيدروكلوريك القوي أو إضافته إلى المحل.

يمكن للفيلم المتبقي أيضًا إنتاج الخراب. يتم ذوبان كمية صغيرة جدا من الفيلم المتبقي في محلول الحفر ، ثم يتم تشكيل هطول الأمطار الملح النحاسي. يشير التخلص الذي يتشكله الفيلم المتبقي إلى أن عملية إزالة الفيلم السابقة ليست كاملة. إزالة الأفلام السيئة غالبا ما تكون نتيجة لفيلم الحافة والطلاء الزائد.

ديسمبر 20, 2019

ديسمبر 20, 2019